本设计介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则;详细介绍了冷流道注射模具浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做了说明;介绍了outCAD的应用对导柱和导套进行了参数化设计。

套筒的形状较为复杂,所以模具设计中要考虑的因素有很多,除考虑它的出模、分型面,还需考虑它成型的质量,表面光洁度等。更重要的是考虑它的制造难度和成本。所以我们设计应认真分析塑料制品的结构,寻求最佳的设计方案。分型面的选择也很重要,制件不是平直表面,制件的形状很不规则,分型面的选择既要考虑不影响制件表面的美观,又要达到结构要求。由于制品体积比较大,所以浇注系统的设计也很重要,在此次设计中我选直浇口,并设有冷料穴。

关键词:分型面 、 成型、 凸模、 凹模 、分型面、 塑料模具

模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

模具工业是国民经济的基础工业,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。振兴和发展我国的模具工业,正日益受到人们的关注。尽管我国模具工业有了长足的进步,部分模具已达到国际先进水平,但无论是数量还是质量仍满足不了国内市场的需要,每年仍需进口10多亿美元的各类大型,精密,复杂模具。与发达国家的模具工业相比,在模具技术上仍有不小的差距。今后,我国模具行业应在以下几方面进行不断的技术创新,以缩小与国际先进水平的距离。

(1)注重开发大型,精密,复杂模具;随着我国轿车,家电等工业的快速发展,成型零件的大型化和精密化要求越来越高,模具也将日趋大型化和精密化。

(2)加强模具标准件的应用;使用模具标准件不但能缩短模具制造周期,降低模具制造成本而且能提高模具的制造质量。因此,模具标准件的应用必将日渐广泛。

(3)推广CAD/CAM/CAE技术;模具CAD/CAM/CAE技术是模具技术发展的一个重要里程碑。实践证明,模具CAD/CAM/CAE技术是模具设计制造的发展方向,可显著地提高模具设计制造水平。

(4)重视快速模具制造技术,缩短模具制造周期;随着先进制造技术的不断出现,模具的制造水平也在不断地提高,基于快速成形的快速制模技术,高速铣削加工技术,以及自动研磨抛光技术将在模具制造中获得更为广泛的应用。

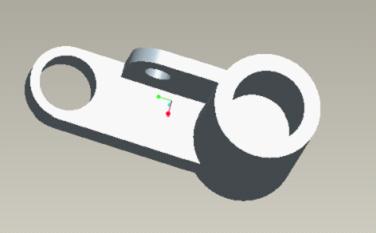

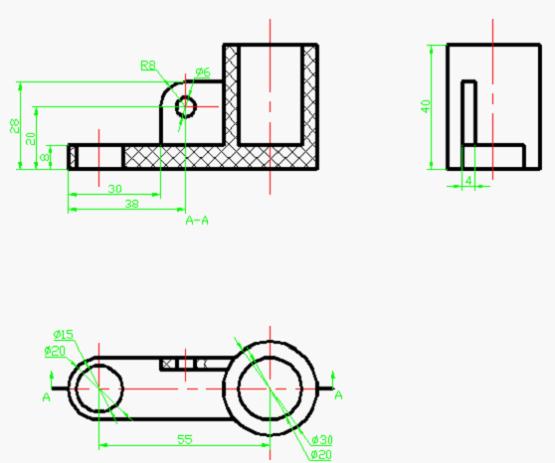

产品零件图

如图1—1和图1—2

名称:斜导柱侧抽芯顶杆脱模式注射模

注射模的选择按照标准注射模架(GB/T 12556.1—90)

1)注射模是安装在注射机工作台上进行塑料加工的一种模具。

2)本次设计选用斜导柱侧抽芯顶杆脱模式注射模。

3)注塑机的选择是根据塑料制品的体积或质量等参数来确定的。因此,在选择注塑机之前要对型腔内塑料的体积和质量进行估算。根据pre软件可以测出单个塑件体积:又由于套筒的设计是一腔一模,所以总的=2.5cm3,质量=2.5*1.05=2.63g。

4)选用卧式注射机xs-zy-125

注塑机XS-ZY-125的参数

注塑机最大注塑量:78cm3 喷嘴球半径:20mm

注塑压力125`MPa 最小模厚:200mm

最大开距:220mm 注塑机定位孔直径:Φ55mm

喷涂前端孔径:Φ4mm 锁模力:450KN

在模具设计时,由于套筒的尺寸较大,根据塑件图样及要求、分析、计算、确定塑件形状类型、尺寸范围、壁厚、孔形孔位、尺寸精度及表面性能要求以及材料性能等,以制定塑件成形工艺,确定进料口位置、塑件重量以及每模塑件数,并选定注射机类型及规格。

1)注射量:一般注射量的利用率在80%-85%。

可按下式计算:

=(1×2.5+0.51/0.85=3.5g

式中:

—注塑机公称重量.

—塑件重量

N—型腔数

—每个塑件体积

目 录

1 产品零件图 9

2 注射成型模具基本结构 10

2.1 注射模的选择按照标准注射模架(GB/T 12556.1—90) 10

2.1.1 选标准注射模架的程序及要求 11

2.1.2 选标准注射模架的选择 12

2.1.3 模具与注塑机安装部分相关尺寸校核 12

2.1.4 最大注塑量校核 13

2.1.5 合模力及注塑面积和型腔数的校核 13

2.2 注射成型基本过程 14

2.2.1 塑化过程 14

2.2.2 冲模过程 14

2.2.3 冷却凝固过程 14

3 材料的选择 14

3.1 套筒材料(ABS)的成型特性 14

3.1.1 ABS塑料主要的性能指标 14

3.1.2 ABS的注射成型条件: 15

4 塑料制件在模具中位置 15

5 浇注系统的设计 15

5.1 确定浇注系统的原则 15

5.1.1 流道设计 16

5.2 浇口的设计 16

5.2.1 浇口的位置选择 17

6 成型零部件设计 17

6.1 凹模的结构设计 17

6.2 型芯的结构设计 17

6.2.1 主型芯的结构设计 17

6.2.2 侧抽芯的结构设计 17

6.3 成型零部件工作尺寸的计算 18

6.3.1 计算成型零部件工作尺寸要考虑的因素 18

6.3.2 主型腔和型芯 18

6.3.3 侧型腔和型芯 19

6.3.4 中心距尺寸的计算 20

6.4 强度与刚度计算 20

6.4.1 强度与刚度计算时要考虑的因素 20

6.4.2 型芯于与型腔的强度 20

6.5 支承零部件的设计 21

6.5.1 支承板的设计 21

6.6 定模座板、动模座板的设计 21

6.7 合模导向机构的设计 21

6.7.1 导柱的设计 22

6.7.2 导套 22

7 推出机构设计 22

7.1 推出机构的设计要求 23

7.2 推出力的计算 23

7.3 推杆的设计 23

7.3.1 推杆的强度计算 23

8 侧向分型与抽芯机构设计 24

8.1 斜导柱的形状及技术要求 24

8.2 侧抽机构设计 25

8.2.1 抽芯距的确定与抽拔力的计算 25

8.2.2 斜导柱的倾斜角 25

8.2.3 斜导柱长度计算 25

8.2.4 斜导柱受力分析与直径计算 26

8.3 侧滑块的设计 26

9 排气系统的设计 26

10 温度调节系统 27

10.1 模具温度与塑料成型温度的关系 27

10.2 冷却系统的设计 27

10.2.1 冷却回路设置的基本原则。 27

10.2.2 冷却回路的尺寸确定 28

11 总结 29

12 谢辞 30

13 参考资料 31

定模板.dwg

浇口套.dwg

塑件图.dwg

推杆.dwg

斜导柱.dwg

型腔.dwg

装配图A1.dwg

工艺卡.doc

套筒斜导柱侧抽芯顶杆式脱模注射模.doc