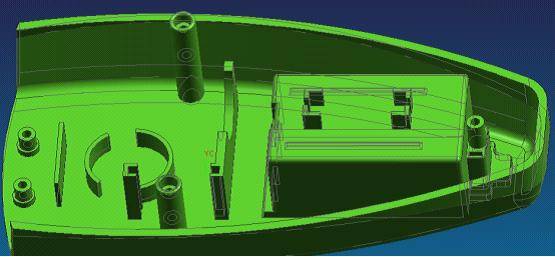

玩具后盖底座制品的形状由曲线和一些复杂的凹槽构成,由于测量工具的有限对曲面和较小的凹槽测量有较大误差。在测绘曲面时采用多断面测量,对较小的凹槽测绘采用工具和估测相结合的方法,并且对探测器后盖结构进行了优化处理。探测器后盖测制品图及三维造型如2-1、2-2所示。

该制品是ABS(苯烯腈-丁二烯-苯乙烯)塑料,重量约30g 。据参考文献[3]P20可知,ABS的密度1030~1070 ,收缩率0.3~0.8%, 模具温度50~80℃注射压力60~100Mpa,最大不溢料间隙0.04mm,塑件的尺寸精度为5~6级,则模具型腔的尺寸精度应为IT10~IT11级。

2.2模具总体方案设计

设计模具时,首先确定合适的注塑机,并了解它的技术规范要求:注塑机的最大注塑量、最大注塑压力、最大锁模力、最大成型面积、模具最大厚度和最小厚度、最大开模行程、模板安装模具的螺钉孔的位置和尺寸、注塑机喷嘴孔直径和喷嘴球头半径值。再根据现有注塑机的规格、所要求的塑件的质量、塑件成本及交货期等,确定型腔数目。

浇注系统分为主流道、分流道、浇口、冷料穴等。由于主流道与高温高压的熔融塑料接触所以外面要加个浇口套。分浇道的形状尺寸主要取决于塑件的体积、壁厚、形状以及所加工塑料的种类、注射速率、分浇道长度等。主流道与分流道采用圆角过渡,这样可以减小料流转向过渡时的阻力。分流道的布置要均匀处理,确保熔融塑料由主流道到各分流道的距离相等。分流道表面不必很光,可以使熔融塑料的冷却皮层固定,有利于保温。分流道与浇口采用圆弧过渡,有利于熔料的流动及填充。浇口是连接分流道和型腔的桥梁,它具有两个功能:第一,对塑料熔体流人型腔其控制作用;第二,当注塑压力撤销后,浇口固化,封锁型腔,使型腔中尚未冷却固化的塑件不会倒流。根据制品的特点初采用潜伏式浇口。

型腔分型面和形状的确定:注塑模有一个分型面和多个分型面的模具,分型面的位置有垂直于开模方向、平行于开模方向以及倾斜于开模方向几种,分型面的形状有平面和曲面等。根据制品的形状采用平面分型。

拉料杆主要是保证浇注系统的凝料从定模浇口套中拉出,留在动模一侧,便于取出。

排气系统的设计:本模具采用间隙排气,利用分型面的配合间隙自然排气。

推出机构的设计:推动的动力来源有手动推出、机动推出和液压与气动推出机构。本设计可采用机动推出,在部分的顶杆设计时可要特殊加工。合模时复位杆首先与定模边的分型面接触,而将推板和所有的推杆一道推回原位。本模具设计采用塑件留在动模,要保证塑件不应推出变形或损坏,还要保证塑件的良好外观和结构可靠。

2.3注射机的选择

注塑模具是与注塑机配套使用,因此设计时注塑机的选择尤为重要。从模具设计的角度出发,应了解的注射机的技术要求有:注射机的类型、最大注射量、最大注射压力、锁模力、最大注射面积、模具的最大和最小闭合厚度、最大开模行程以及模具在注射机上安装时所需的定位孔的大小、螺钉孔的位置等等。根据制品的大小及企业生产状况,选择SZ-100/60注射机,其主要参数如表2-1所示。

表2-1 注射机参数

型号 SZ-100/60

螺杆直径(mm) Φ35

注射容量(cm3或g) 100`

注射压力(N/cm3) 150

锁模力 (KN) 600

最大注射面积(cm2)

模具厚度(mm) 170~300

模板行程(mm) 300

喷嘴球半径(mm) 10

喷嘴孔直径(mm) 4

喷嘴伸出量(mm) 20

顶出行程(mm) 80

外形尺寸(m * m * m) 3.9 X 1.3 X 1.8

2.4型腔数的确定

据参考文献[3]可知,以机床的注射能力为基础,每次的注射量不超过注射机最大注射量的80%,按参考文献[3]公式计算模具的型腔数:

n=(0.8G-)/ (2-1)

式中: —注射机的最大注射量(g);

—单个塑件的重量(g);

—浇注系统的重量(g)。

n=(0.8x105-6)/30

n=2.5

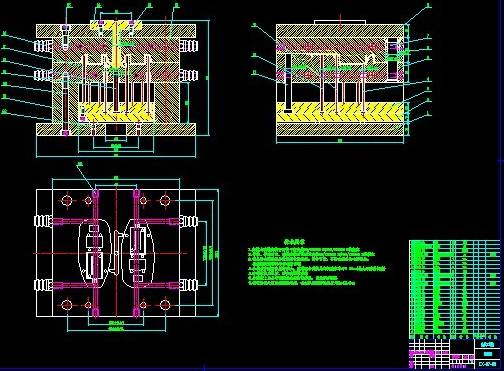

模具型腔个数选一模二腔。

2.5型腔的布局

由于型腔的布置与浇注系统布置密切相关,因而型腔的排布在多型腔模具设计中应加以综合考虑。型腔的排布应使每个型腔浇口处有足够压力,以保证塑料熔体同时均匀地充满型腔,使各型腔的塑件内在质量均一稳定,这就要求型腔与主浇道之间的距离尽可能最短,同时采用平衡的浇道和合理的浇口尺寸以及均匀的冷却等。合理的排布可以避免塑件尺寸的差异、应力形成和脱模困难等问题。本设计是一模两腔,为合理的设计浇注系统和容易脱模,型腔的布局如下:

2.6分型面的确定

分开模具能取出塑件的面,称作为分型面,其它的面称作分离面或分模面,注射模只有一个分型面。选择分型面时,应根据几何形状的外观质量、浇注系统的合理布置、便于取件、利于排气等因素综合考虑,为了便于脱模,分型面的位置宜取在塑件外形轮廓最大处。分型面的方向尽量采用与注塑机开模是垂直方向,形状有平面,斜面,曲面。由于本制品是下大上小的特点,根据上述选择分型面的原则,本制品的分型面选择在图2-4的最大轮廓处。

2.7浇注系统设计

浇注系统的作用就是将熔融状态的塑料均匀、迅速地输入型腔,使型腔内体及时排出;并且将注射压力传递到型腔的各个部位,从而得到组织紧密的制品。

浇注系统通常由主流道、分流道、浇口和冷料穴四部分组成。

目 录

1 前 言 1

2 模具总体设计 3

2.1 制品的分析 3

2.2模具总体方案设计 4

2.3注射机的选择 4

2.4型腔数的确定 5

2.5型腔的布局 5

2.6分型面的确定 6

2.7浇注系统设计 6

2.7.1浇口的形式 7

2.7.2流道、主流道衬套及定位环的设计 7

2.7.3冷料井的设计 8

2.8冷却系统的设计 9

2.9模架的选择 11

2.10导柱、导套的选择 12

2.10.1导柱的选择 12

2.10.2导套的选择 13

2.11顶杆设计 13

2.12复位杆 14

2.13锁模力校核 14

2.14开模行程的校核 15

3工艺分析及仿真加工 16

3.1模具的注塑工艺分析 16

3.2模具成型件制造工艺与加工工序 17

3.3数控仿真 18

4结论 22

参考文献 23

致谢 24

附录 25

通过这次的毕业设计,我对注塑模模具进行了深入的研究,而我设计的探测器后盖塑模模具,有以下特点:

a.模具采用的是单分型面注塑模具。

b.模具采用潜伏式进料口浇注的方式,这样可以保证产品外表面有较高的工艺性。

c.本设计采用是一模两腔式模具,生产效率完全可以达到生产要求。

d.模板零件大部分均采用标准件,这样就大大缩短了模具的开发周期,模具的型腔结构复杂,加工时应该考虑使用电火花。

e.根据制品的特点对部分顶杆进行特殊加工。

由于本人水平有限,设计时有缺陷,尚待改进。

塑件图.dwg

导套.dwg

导柱.dwg

垫块.dwg

定模板.dwg

定模底座.dwg

动模板.dwg

动模底座.dwg

浇口套.dwg

拉料杆.dwg

推杆1(5).dwg

推杆2(1).dwg

推杆3(2).dwg

推杆4.dwg

推杆固定板.dwg

装配图.dwg

注塑工艺卡片.xls

毕业设计说明书.doc

仿真.doc

加工工序卡片1.doc

零件加工工序卡片1.doc

零件加工工艺过程卡片.doc