此毕业设计课题的制品名称为“管座及其加工模具的设计” 管座是摩托车固定软管的零件。

制品材料为:Q235,此材料屈服点为235Mpa,抗拉强度为375-460Mpa,伸长率为26%,有足够的强度,适合与冲压生产。

此制品中等批量生产,精度要求不高,因而我为求使模具的结构简单,操作方便,材料消耗少,制造成本底,加上其零件是非对称的多向弯曲件,需要多次弯曲才能成形,设计了冲孔落料模,变薄翻孔模,斜楔式弯曲模,U型弯曲模,通过比较选择较好的方案来完成加工过程

本设计力求加工过程的成本低,使模具的结构简单,操作方便,并且还采用了比较方案的方式,对其加工时所用的模具及工件慎重选择,以求更好。

关键词:管座,冲压模具,弯曲成型

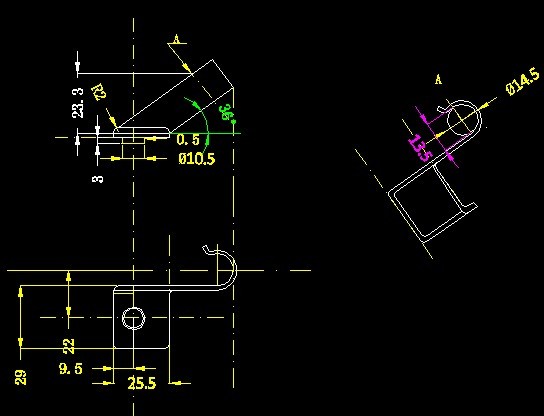

本设计的管座是摩托车固定软管的零件,材料是Q235,料厚是1.5mm,中等批量生产,年产量100万件,精度要求不高。该零件是非对称的多向弯曲件。需要多次弯曲才能成形。其零件图如图1示:

图1 管座式样图

第二章 结构工艺分析,工艺方案分析

2.1工件材料的分析:

Q235的屈服点为235Mpa,抗拉强度为375-460Mpa,伸长率为26%(查冷冲压工艺与模具设计)。此材料有足够的强度,适合与冲压生产。

2.2确定工艺的方案。

弯曲工艺是指成形制件弯曲部分先后顺序以及弯曲工序的分散与集中的程度。

弯曲工序的安排原则:

2.2.1先外部后内部弯曲成形。

2.2.2前道工序必须为后道工序准备定位。

2.2.3小型复杂件宜采用集中工序,大型件宜采用工序分散的工艺。

2.2.4精度要求较高的弯曲件宜采用单工序,以便模具的调整与修正。

2.3确定零件的冲压工序:

图1所示的零件为一带孔的弯曲件,其冲压工序主要包括以下几个方面:

落料、冲孔、变薄翻孔、斜楔式弯曲、U型弯曲

2.4分析零件的冲压工艺性:

图1所示尺寸是均没有标注公差的一般尺寸,按照惯例取为T12级,符合一般冲压的经济度的要求,模具的精度要求凸模取IT6,凹模取IT7级。

零件材质为Q235,能够进行一般的冲压加工,市场上也容易得到,价格适中。

外形的落料工艺性:该零件属于中小尺寸的零件,料厚1.5 mm 外形复杂程度一般,尺寸精度要求一般,因此可以采用冲裁落料工艺。

冲孔的工艺性:孔径为2.3mm,孔尺寸的精度要求一般,可采用冲孔得到。

变薄翻孔的工艺性:变薄后的孔径为10.5mm,高度为3mm。精度要求一般,可以采用一般的变薄翻孔工艺。

弯曲的工艺性:该零件图所示的外形主要包括3处弯曲部位。各弯角处的圆角半径均没有大于1mm,根据弯曲工艺性的要求分析得知各个弯曲角均可以一次成形得到。

综合以上几方面的情况分析,可以认为该零件的冲压工艺性良好,完全可以满

足该零件的生产要求。

2.5:制订冲压的工艺方案:

分析该管座的零件图得知,该零件上有一个安装时起定位作用的翻边孔,孔径为10.5 mm,翻边高度是3,经计算,该翻边孔是属于变薄翻边。为了达到该零件的翻边高度,翻边预制孔的可以先用钻削的方法获得,这样可以改善预制孔的孔缘状况,避免口部发生破裂。为了使钻孔位置准确,钻孔前需要用模具冲出一个适当的预制孔。零件弯勾处的口部的最小弯曲尺寸为13.5mm,内部最大的弯曲尺寸为14.5mm,需要采用凸模可以滑动的斜楔式的弯曲模,在压力机滑快下压时一次成形,零件的两侧面的弯曲处可以采用U形弯曲模成形。零件展开后外形应由落料得到。

根据以上的分析,零件的冲压工艺拟定为以下三种:

方案一:

落料——冲孔—— 变薄翻孔——斜楔式弯曲——U型弯曲;

方案二:

冲孔落料—— 变薄翻孔——斜楔式弯曲——U型弯曲 ;

方案三:

采用级进模;

下面就着三种方案进行分析比较:

采用方案一:在这套方案中,模具的结构简单,比较容易的适应产品形状的变更,材料的利用效率高,加工的利用率高,加工的方向自由,模具制造的时间短,费用低廉,但是产品的精度要求不高,模具的数量多,占用的设备多,生产率不高。

采用方案二:在该方案中将方案一的前两道工序结合起来,采用先冲孔,后落料的的简单的两工位的级进模具,后面的工序没有改动,这样设计具有了方案一的优点,同时也在一定程度上提高了生产效率,节约了劳动时间,设备的占用量有所减少,但是模具的成本有所提高。

采用方案三:该方案和前两道方案相比较,生产的效率有了极大的提高,操作方便,不产生半成品,生产率与工位数没有什么关系,能够完成复杂的加工,但是材料的利用率和前面相比较而言要低的多,同时级进模的模具设计制造难度大,模具的制造时间长,费用高

综合以上所述:考虑到零件的材料性质,生产的批量,尺寸的精度以及生产的成本,零件的冲压工艺方案等一系列因素决定采用方案二。方案二同时具有了方案一和方案三的部分优点,在节约成本的同时也适当的提高了生产的效率。

采用方案二将主要涉及到以下四套模具:

(1)冲孔落料模;

(2)变薄翻孔模;

(3)斜楔式弯曲模;

(4) U型弯曲模;

2.6、排样。

根据零件的外形展开图所示,典型的毛坯排样方案有以下两种方案。如图2所示

第一种方案(上图):要求条料的宽度小,模具的宽度也小,但是模具的长度较长。

第二种方案(下图):在该方案中模具的宽度增加,但是模具的长度却减少了很多,同时它的送进步距变小,有利提高材料的利用率。

根据应变中变形层前后的长度不变,由于零件的弯曲圆角与板厚之比大于允许的最小弯曲半径r/t的值,弯曲时不存在板料开裂的危险,因此排样是主要考虑的是材料的利用率。

综合上述:排样方案定为方案二

第一章 引言…3

第二章 结构工艺分析,工艺方案分析……4-8

第三章 模具的设计……9-35

3.1 冲孔落料模9-17

3.2 变薄翻孔模18-23

3.3 斜楔式弯曲模……24-30

3.4 U型弯曲模31-35

第四章 总结35

参考文献…36

Drawing1.dwg

Drawing2.dwg

Drawing3.dwg

Drawing4.dwg

Drawing5.dwg

Drawing6.dwg

Drawing7.dwg

Drawing8.dwg

Drawing9.dwg

Drawing10.dwg

Drawing11.dwg

Drawing12.dwg

模具图和零件图.dwg

管座及其加工模具的设计.doc