课题内容和意义

本次设计的课题设计内容主要包括以下几点:

1.进行多用角架搁板塑件的三维造型设计;

2.从塑料品种、塑件形状、尺寸精度、表面粗糙度等方面考虑注塑成型工艺的可行性和经济性,进行塑件成型的工艺性分析;

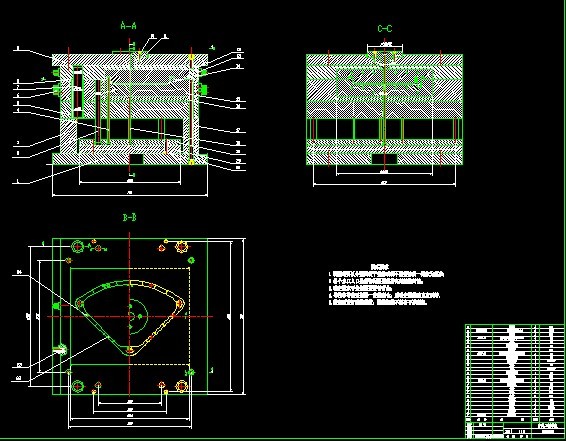

3.根据塑件的质量和模具型腔数大致确定模具的结构,初步确定注射机型号,了解注射机与模具有关的技术参数;

4.考虑塑件成型位置及分型面选择,模具型腔数,型腔的排列,流道布局及浇口位置设置来进行凸、凹模零件设计;

5.将模具三维模型导入CAM软件中,进行注塑成型模具三维型面的数控仿真加工;

6.由模具三维结构图绘制出二维装配图,依据装配图完成模具主要零件的设计和图样绘制。

本次毕业设计通过对注塑成型模具的设计,可了解常用塑料的性能、塑料制品的设计原则及方法,掌握注射模具常用结构的组成、特点及应用场合,并由此熟悉注射成型工艺及仿真加工的全过程。通过学习现代化的设计制造方法,积极开展CAD/CAM技术在注射模具设计中的推广应用, 从而提高自己进行模具设计的工作能力。

2塑件成型工艺性分析

2.1塑件结构分析

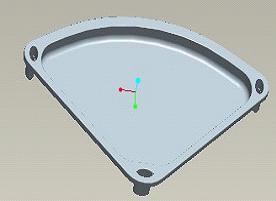

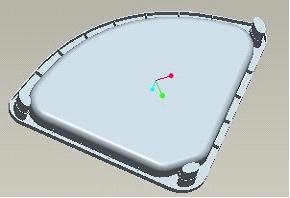

在家居用品中,搁板的使用越来越受欢迎,各式各样的搁板既可用作厨房碗碟的收纳工具、客厅的CD架、卧房床头的书架等实用工具,还可以是一件靓丽的装饰品,倘若使用得当,搁板可以瞬间为家居增色。本设计中的多用脚架搁板能够用来放置塑料盆一类的日用品。其结构外形如下图2-1所示,其椭圆形凸台是用来使得相同的搁板竖直连接在一起,方便您装拆且为您节省空间的同时,也已成为一件靓丽的装饰品。

正面 反面

图2-1 多用角架搁板外形

2.2塑件的工艺性分析

2.2.1塑件材料的选择

塑件的材料要在保证产品的使用性能、物理性能、力学性能、耐腐蚀性能和耐热性能的前提下,尽量选用价廉且成型性能又好的塑料。该产品用于承载物品,要求有较好的力学性能,有较大的强度和刚性,屈服强度高,弯曲疲劳寿命要高;有稳定的化学性能,对接触物(水、洗化用品)有很好的耐腐蚀性,卫生程度较高,日常使用时无毒安全,成型工艺性较好,所选的塑料流动性好,易于成型,有较高的表面光泽;市场价格尽量低,产品有较大的利润空间和市场竞争力。ABS 常用作电器外壳,机械强度较高,但是耐热性差,洗浴时的较高温度会使该材料产生较大变形。PA 化学稳定性较差,注射成型时熔融温度范围窄,热稳定性差,温度控制较复杂。PC 价格昂贵 ,成本太高,化学稳定性差,不耐碱、酮、脂等,成型工艺较复杂,常用来制造光学零件。PP价格低廉,化学稳定性好,机械强度较高,成型工艺性较好,主要用来制造日用品。通过以上分析可以看出,PP 是制造塑料置物架的最佳材料,几种常用塑料相关资料见表 2-1。

表2-1 几种常用塑料相关资料

塑件品种 结构特点 使用温度 化学稳定性 性能特点 成型特点 主要用途

ABS

线型结构

非结晶型

小于 70℃

较好 机械强度较好,有一定的耐磨性。但耐热性较差,吸水性较差 成型性能好,成型前原料要干燥

应用广泛,如电器外壳、汽车仪表盘、日用品等

聚酰胺(尼龙)

线型结构结晶型

小于 70℃(尼龙6) 较好,不耐强酸和氧化剂,能溶于甲酚,苯酚,浓硫酸等 抗拉强度,印度,耐磨性,自润滑性突出,吸水性强 熔点高,熔融温度范围较窄,成型前原料要干燥.熔体黏度低,要防止溢料,制品易产生变形等特点 耐磨零件及传动件,如齿轮,凸轮等,电气零件中的骨架外壳,阀类零件

聚碳酸酯(pc)

线型结构非结晶型 小于130℃耐寒性好,脆化温度-100℃ 有一定的化学稳定性,不耐碱,酮,酯等 透光率较高,介电性能好,吸水性小,力学性能好,抗冲击,抗蠕变性能突出,但耐磨性较差 熔融温度高,熔体粘度大,成型前原料需干燥,粘度对温度敏感,制品要进行后处理 在机械上用作齿轮,凸轮,蜗轮,滑轮等,电机电子产品零件,光学零件等

聚丙烯(pp)

线型结构结晶型

10-120℃

较好 耐寒性差,光养作用下易降解老化,力学性能比聚乙烯好 成型时收缩率大,成型性能较好,易产生变形等缺陷 板,片,透明薄膜,绳,绝缘零件,汽车零件,阀门配件,日用品等

PP 塑料的相关参数见表 2-2。

表2-2 PP塑料相关参数

性能项目 试验条件 测试标准 测试数据 数据单位

基本性能 熔体流动速率 23℃,2.16kg ASTM D-1238 30 g/10min

密度 --- ASTM D-1505 0.9 g/cm3

机械性能 拉伸屈服强度 50mm/min ASTM D-638 270 Kg/ cm2

弯曲模量 --- ASTM D-790 6000 Mpa

续表2-2

性能项目 试验条件 测试标准 测试数据 数据单位

机械性能 洛氏硬度 --- ASTM D-785 100 R标尺

弯曲强度 --- GB 9341 >50 Mpa

热性能 维卡软化点 1kgf ASTM D-1525 152 ℃

热变形温度 4.6kg/ cm2 ASTM D-648 105 ℃

2.2.2 塑件的壁厚

塑件的壁厚对其质量有很大的影响,壁厚过小不能满足使用强度和刚度的要求,而本产品对强度和刚度的要求较高。壁厚太大则浪费原材料,在大批量生产时造成生产成本提高,利润空间降低;注射成型时则易造成塑件内部产生气穴,外部产生凹陷;冷却时需要更长的冷却时间,增加了冷却系统设计和加工的难度。从以上诸方面考虑,应在满足使用的前提下对塑件进行最大限度的薄壁化。同一塑件的壁厚应当尽可能一致,塑件壁厚不同将导致收缩不同,最终导致变形或开裂。 PP 塑料最小壁厚及推荐壁厚见表 2-5。

表 2-5 PP 塑料最小壁厚及推荐壁厚

塑件材料 最小壁厚 小型零件推荐壁厚 中型零件推荐壁厚 大型零件推荐壁厚

PP 0.85 1.45 1.75 2.40—3.20

本产品属于中型塑件,推荐壁厚为 1.75mm,但是考虑到塑件的力学要求,应使用较大壁厚,这里取壁厚为 2mm。

2.2.3 塑件的表面质量

塑件的表面粗糙度和外观质量决定了塑件的表面质量。一般来说,原材料的质量、成型工艺和模具表面粗糙度都会影响到塑件的表面粗糙度,尤其是以型腔壁的表面粗糙度影响最大。因此,模具的型腔壁表面粗糙度是塑件表面粗糙度的决定性因素。产品的外观面应有很好的光泽度且非常光滑,对表面粗糙度要求较高,应不大于 1.60,产品的内表面与使用无关且不影响外观,对表面粗糙度无太高要求,为了降低模具制造成本 ,凸模成型表面的粗糙度设计为 3.20。PP 材料通过注射成型所能达到的表面粗糙度范围是0.10~1.60,满足塑料角架搁板的表面粗糙度要求。使用注射成型时几种常用材料所能达到的塑件表面粗糙度见表 2-3。

表 2-3 使用注射成型时几种常用材料所能达到的塑件表面粗糙度

材料

影响塑件精度的因素很多,如模具制造精度及其使用后的磨损程度,塑料收缩率的波动,成型工艺条件的变化等。在一般生产过程中,为了降低模具的加工难度和模具的生产成本,在满足塑料使用要求的前提下将尽可能地把塑件尺寸精度设计得低一些。目前我国颁布了工程塑料模塑塑料件尺寸公差的国家标准 GB/T14486-1993。该标准将塑件分成 7 个精度等级,MT1的精度要求最高,一般不采用。见表2-4

表 2-4 PP 材料模塑件公差等级

材料代号 模具塑料 公差等级

标注公差尺寸 未注公差尺寸

高精度 一般精度

PP

聚丙烯 MT3 MT4 MT6

MT2 MT3 MT6

MT2 MT3 MT5

根据此表和塑件的设计使用要求,塑件的精度选用MT3。

2.2.5 塑件的脱模斜度

塑件冷却后产生收缩时会紧紧包在凸模上,或由于粘附作用紧贴在型腔内。为了便于脱模,防止塑件表面在脱模时出现顶白、顶伤、划伤等,在塑件设计时应使其表面有合理的脱模斜度。脱模斜度的选择要遵循以下原则:

目 录

摘要 I

Abstract II

1 绪论 1

1.1模具工业的地位和发展前景 1

1.2课题内容和意义 1

2塑件成型工艺性分析 3

2.1塑件结构分析 3

2.2塑件的工艺性分析 3

2.2.1塑件材料的选择 3

2.2.2 塑件的壁厚 5

2.2.3 塑件的表面质量 5

2.2.4 塑件的精度等级 6

2.2.5 塑件的脱模斜度 6

2.3 PP塑件的注射工艺 7

3 分型面的选择 9

3.1 分型面位置的确定 9

3.2 型腔数目的确定 10

4 注射机型号的选择 11

4.1 体积质量的计算 11

4.2 注射机的选择 11

4.3 注射机相关参数的校核 12

5 注射过程与模流分析 14

5.1 MoldFlow分析软件简介 14

5.2 网格划分 14

5.3 塑件的最佳浇口位置分析 15

5.4 塑件的流动性分析 16

5.4.1 气穴和熔接痕 16

5.4.2 注射位置处压力 17

5.4.3充填时间 17

5.4.4 锁模力 18

5.5塑件的冷却分析 18

5.6 MoldFlow分析总结 19

6 浇注系统的设计 20

6.1 浇注系统的设计原则 20

6.2 主流道的设计和计算 20

6.3 浇口的设计 21

6.4校核主流道的剪切速率 21

7注塑模具成型零件及模具体的设计 22

7.1成型零件的结构设计 22

7.2成型零件钢材的选用 22

7.3成型零件工作尺寸的计算 22

7.3.1凹模径向尺寸的计算 22

7.3.2凹模深度尺寸的计算 23

7.3.3凸模径向尺寸的计算 23

7.3.4 凸模高度尺寸的计算 23

7.4 合模导向机构的设计 23

7.5 脱模机构的设计 24

7.5.1脱模力的计算 24

7.5.2塑件脱出机构 25

7.6 模架的确定 26

7.7模架各尺寸的校核 26

8冷却系统及排气系统设计 27

8.1 冷却系统的设计 27

8.1.1 模具温度调节的必要性 27

8.1.2 冷却系统的设计原则 27

8.1.3 冷却水道的设计 27

8.2排气和引气系统的设计 29

9模具的装配与调试 31

10 基于Mastercam X2的仿真加工 33

10.1 Mastercam X2软件简介 33

10.2 多用角架搁板凸模加工 34

10.2.1 加工坯料及对刀点的确定 34

10.2.2规划曲面挖槽粗加工刀具路径 34

10.2.3 工件参数设置 35

10.2.4 曲面挖槽粗加工实体加工模拟 35

10.2.5规划分型面浅平面精加工刀具路径 36

10.2.6分型面浅平面精加工实体加工模拟 36

10.2.7规划等高外形精加工刀具路径 37

10.2.8 曲面等高外形精加工实体加工模拟 37

10.2.9 规划3圆鼻刀曲面平行精加工刀具路径 38

10.2.10曲面平行精加工实体加工模拟 39

10.2.11 规划顶面平行铣削精加工刀具路径 39

10.2.12 顶面平行铣削精加工平行铣削实体加工模拟 40

10.3生成加工NC代码 40

结论 42

致谢 43

参考文献 44

凹模.dwg

导套.dwg

拉料杆A4.dwg

塑件.dwg

凸模.dwg

装配图.dwg

说明书.doc