论文24页,13000余字,CAD图纸13张

连杆体螺栓孔钻削专机总体及夹具设计

摘 要:本课题来自恒力集团,为了高速、高效的完成连杆体螺栓孔钻削加工及保证相应的加工尺寸精度,本课题设计一种专用于连杆体螺栓孔钻削加工的组合机床。

该机床设计的重点分总体设计和零部件设计两部分。总体设计包括机床配置型式的确定、结构方案的选择以及“三图一卡”的绘制。在完成“三图一卡”的基础上,主要完成夹具设计。零部件设计包括钻孔夹具的定位机构、夹紧机构、对刀引导机构的设计。

本组合机床能满足加工要求,保证加工精度,机床运转平稳,工作可靠,结构简单,装卸方便,便于维修、调整。操作的简便,减轻了工人的劳动强度,提高了劳动生产率。

关键词:组合机床;夹具设计;总体设计

Design of the general and fixture for drilling bolt hole on connecting rod

Abstract: The topic is from Hengli Group. In order to highly, and efficiently complete the drilling bolt hole on connecting rod and ensure the accuracy of the corresponding size of the process, the subject is to design a modular machine tool drilling the bolt hole on connecting rod .

The main task of this topic is the general design and the fixture design. The general design includes confirming the modular tool, selecting the structure plan and completing the technological drawing of the part, which need to be manufactured, the general drawing of modular machine tool, drawing of cutting display and the efficiency card of manufacture. On the basis of the drawings, complete the fixture design. The parts design includes jig body, clamp body and the knife guide machine .

This modular machine tool can meet the processing requirements, ensure processing precision , make machine run smoothly, operate reliably, structure simply, hand easily, maintenance and adjust easily. Simple Operation reduce the labor ’s intensity and enhances the labor ’s productivity.

Key words: Modular machine tool; Fixture design; General design

目 录

1 前言 1

1.1 课题内容 1

1.2 课题背景 1

1.3 课题要求 1

1.4 组合机床国内外发展概述 1

1.5 本课题主要解决的问题和总体设计思路 3

2 组合机床总体设计 4

2.1 总体方案论证 4

2.2 工艺方案的确定 4

2.2.1 影响工艺方案的主要因素 4

2.2.2 被加工零件的毛坯情况以及工艺过程分析 4

2.2.3 工艺路线的确定 4

2.2.4 机床配置型式的选择 4

2.2.5 定位基面及夹压点的选择 5

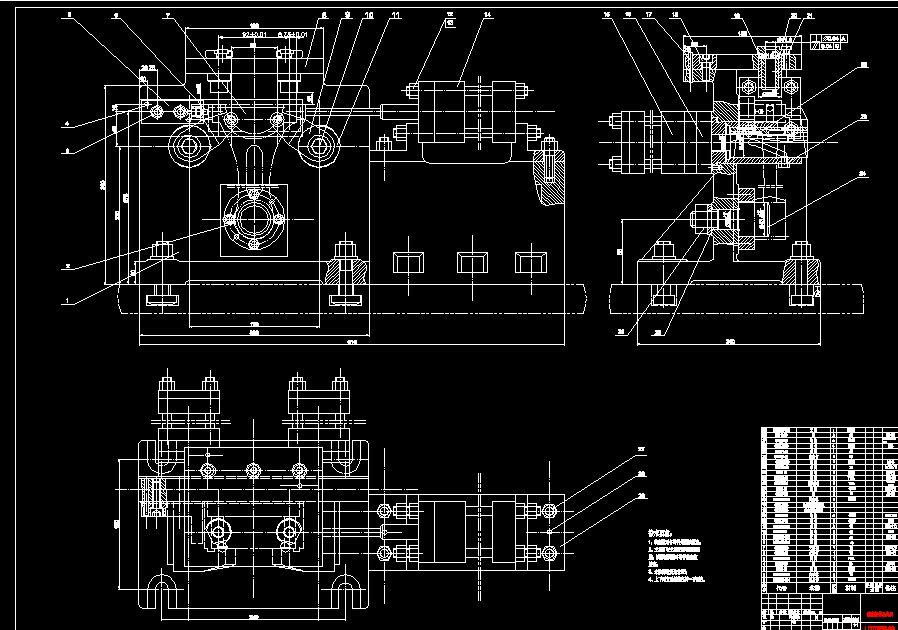

2.3 组合机床总体设计—“三图一卡” 5

2.3.1 被加工零件工序图 5

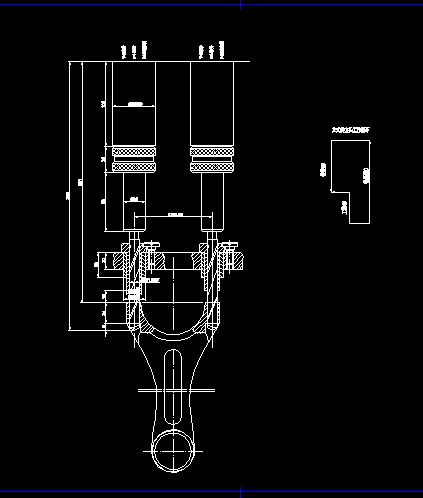

2.3.2 加工示意图 6

2.3.3 机床联系尺寸总图 9

2.3.4 机床生产率计算卡 10

3 组合机床的夹具设计 12

3.1 夹具设计应注意的问题 12

3.2 工件定位方案确定 12

3.2.1零件的工艺性分析 12

3.2.2 定位方案的论证 12

3.3定位元件的设计 13

3.3.1对定位元件的基本要求 13

3.3.2定位元件的选择与设计 13

3.4 工件加工精度的分析 14

3.4.1 加工误差的来源 14

3.4.2 各项加工误差的计算 14

3.5保证加工误差 15

3.6夹紧方案的确定 15

3.6.1夹紧方案的选择 15

3.6.2夹紧方案的设计 16

3.6.3切削力和夹紧力的计算 17

3.7液压缸的选择 18

3.8导向方案的确定 19

3.9夹具体的设计 19

3.10家具总图上尺寸,公差及技术要求的标准 20

4结论 21

参考文献 22

致 谢 23

附 录 24

1 前言

1.1 课题内容

为保证柴油机连杆体螺栓孔的加工精度及保证相应的位置精度,在完成机床总体设计和绘制“三图一卡”的基础上,主要完成钻削专机总体及夹具设计。

1.2 课题背景

近年来,随着制造业的发展,普通机床已经越来越不能满足现代加工工艺及提高劳动生产率的要求。本课题来源于盐城市恒力集团,为保证柴油机连杆体螺栓孔的加工精度及保证相应的位置精度,需要设计一台钻削组合机床。

1.3 课题要求

本加工工序的内容是:钻Φ11.8mm,表面粗糙度均为Ra12.5。生产纲领:年产量8万件,单班制。

为了保证零件的加工精度,在整个设计过程中应满足以下几点要求:

a) 机床应能满足加工要求,保证加工精度。

b) 机床应运转平稳,工作可靠,结构简单。

c) 装卸方便,便于维修,调整。

d) 机床尽量选择通用件,以便降低制造成本。

f) 夹具设计要求定位合理,夹紧可靠,结构简单,操作简便。

1.4组合机床国内外发展概述

二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。铣削平面的平面度可达0.05毫米/1000毫米,表面粗糙度可抵达2.5~0.63微米;镗孔精度可达IT7~6级,孔距精度可达0.03~0.02微米。专用机床是随着汽车工业的新起而发展起来的。在专用机床中某些部件因重复使用,逐步发展成为通用部件,因而产生了组合机床。最早的组合机床是1911年年在美国制成的,用于加工汽车零件。初期,各机床制造厂都有自己的通用部件标准。为了提高不同制造厂的通用部件的互换性,便于用户的使用和维修,1953年美国福特公司和通用汽车公司与美国机床制造厂协商,确定了组合机床通用部件标准化得原则,即严格规定各部件间的联系尺寸,但对部件结构未作规定。

近十多年来,组合机床及其自动线在高效、高生产率、柔性化以及并行工程制定更为合理、更为节省的方案方面取得了不小的进展。尤其是汽车工业,为了提高汽车的性能,对零件的加工精度提出了一些新的要求,因此对机床性能的要求更高了。对于汽车零件的加工精度,现在要求将一些关键零件的主要加工精度只分布在一个比公差带要小的公差范围内。

目前,我国组合机床行业已发展成为自成体系、配套齐全的行业,由于行业内多数为中小企业,且兼产企业多,其市场竞争能力普遍较弱。

为了使组合机床能在中小批量生产中得到应用,往往需要应用成组技术,把结构和工艺相似的零件集中在一台组合机床上加工,以提高机床的利用率。这类机床常见的有两种,可换主轴箱式组合机床和转塔式组合机床。

组合机床未来的发展更多的采用调速电动机和滚珠丝杠等传动,以简化结构、缩短生产节拍;采用数字控制系统和主轴箱、夹具自动更换系统,以提高工艺可调性;以及纳入柔性制造系统等。

夹具方面,随着科学技术的进步和市场需求的变化,现代机械制造业得到了较快的发展。多品种、小批量生产方式将成为今后的主要生产形式,制造系统正向着柔性化、集成化、智能化方向发展,机床愈来愈多地采用先进的技术,加工效率不断地提高。机械产品的加工精度日益提高,高精度的机床大量出现 。为了适应生产发展的需要 ,机床夹具正在向柔性化、高效化、自动化、精密化、标准化方向发展。

A.柔性化

机床夹具应能在一定范围内适应不同形状几尺寸的工件,有能使用于不同的生产类型和不同的机床加工。可调夹具和组合就是具有这一共能的柔性化夹具。

a) 可调夹具 可调夹具只要更换或调整个别定位、夹紧或导向元件,即可用于从而使多种工件的单体件小批生产为一组工件在同一夹具上的成批生产。由于可调夹具具有较强的适用性和良好的继承性,因此使用可调夹具可大量减少专用的夹具的数量,缩短生产准备周期,降低成本。

可调夹具分为通用可调夹具和成组夹具(可称为专用可调夹具)两类。通用可调夹具的加工对象较广,有时加工对象不确定。成组夹具是成组工艺中为一组工件的某一工序而专门设计的夹具,在同一成组生产单元内使用。

b) 组合夹具 组合夹具是一种根据工件的加工工艺要求,利用一套标准化的夹具元件及合件组装而成的夹具。组合夹具既可组装成某一专用夹具,也可组装成通用可调夹具或成组夹具。组合夹具把一般专用夹具的设计、制造、使用、报废 的单向过程变为设计、组装、使用、拆散、清洗入库、再组装的循环过程。图样设计已不是组合夹具设计的主要工作量,而是将夹具方案构思、装配、检测等设计、制造及调试全过程融为一体,一般可用几小时的组装周期代替几个月的设计制造周期。组合夹具适合于小批量或非重复性的生产。

组合夹具在20世纪40年代已出现,并在一些工业发达国家得到迅速成的发展。我国从20世纪50年代开始推广使用组合夹具,到目前为止已形成了自已较为完整独立的组合夹具系统。随着柔性加工系统的出现和发展,组合夹具也得到了新的发展。

B.高效化、自动化

在实现机械加工自动化时,为了适应现代机床的要求,减少辅助时间,提高生产率,同时减轻工人的劳动强度,夹具也必须实现高效化、自动化。目前,除了在生产流水线、自动线上配置相应的自动化夹具外,在数控机床上也配置了自动化夹具,数控加工中心上出现了各种自动装夹工件的夹具和自动更换夹具的装置,柔性制造系统的发展不但出现了刀具库,而且还出现了夹具库。

夹具的高效化、自动化可表现在定位、夹紧、分度、转位、翻转、上下料和工件传送等各种动作上。另一方面,专用夹具的设计也向自动化方向发展。

a) 磁性夹具 与传统的机械夹持方法相比,磁性夹具在性能方面有明显的优点。磁性吸盘能在最短的调整时间内使工件达到较高的定位精度,确保达到最大的吸紧力,并且夹紧力分布均匀。由于整个工件都是暴露的,不会使工件的部分部位受到夹具的限制,因而有可能通过一次装夹完成全部加工。矩形磁性吸盘可以将多件工件很方便地装在一个夹具上,以充分利用机床工件台台面,进行大批量的磨削、铣削等。

b) 数控夹具 数控夹具具有按数控程序使工件进行定位和夹紧的功能。工件一般采用一面两孔定位,夹具上两个定位销之间的距离根据需要所作的调节、定位销插入和退出定位孔以及其它的定位和夹紧动作均可按程序自动实现。相应的动作元件进电动机或液压传动驱动。

数控夹具比一般可调夹具或组合夹具具有更好的柔性,在加工中心或柔性制造章元上使用时,可显著在提高自动化程度和机床和利用率。

c) 自动夹具 自动夹具是指具有自动上下料机构、能自动定位夹紧的专用夹具,如果工件需人工定向,则称为半自动夹具。自动夹具可减少辅助时间,降低劳动强度,提高生产率,适用于批量大、形状规则的工件,在普通机床上装上自动夹具,即可实现自动加工。

C.精密化

为了适应机械产品的精度不断提高和需要,不仅需要高精度的机床,同样需要高精度的机床夹具与之相配套。目前,高精度自动化定心夹具的精度可以达到微米级勘至亚微米级,高精度分度台的分度精度可达±0.1mm。在孔系组合夹具基础板上,采用调节粘接法,孔间距离的调整精度可达几个微米。

D.标准化

夹具的标准化上柔性化的基础,为了实现夹具的柔性化,夹具的结构必须向标准化方向发展。夹具的标准化可以实现夹具的专业化,从而提高夹具在设计、制造和使用上和经济效益,还可促进技术现代化。世界各国都很重视这项工作,我国要这方面也已有了一定基础。

在夹具标准化和组全化的基础上还可发展为模块化夹具,目前国外已在基础件、支承件、动力件等方面开发出了模块化的雏形。如模块式虎钳采用不同规格的钳口和动力合件,可加工不同形状和尺寸的工件。

1.5 本课题主要解决的问题和总体设计思路

本课题主要解决的问题和总体设计思路是首先对连杆体进行工艺分析,然后确定连杆体螺栓孔钻削专机配置形式和工件定位、夹紧方案,最后完成被加工连杆体的工序图、加工示意图、机床联系尺寸总图、生产率计算卡的设计。

2 组合机床总体设计

2.1 总体方案论证

A.机床配置形式:采用立式钻床,便于工件装卸,提高生产率。

B.加工工艺方案论证:连杆体加工有两个方案a) 连杆盖、体合在一起加工;b) 连杆盖、体分开加工。为了提高生产效率,粗加工分开,精加工合在一起。

C.夹紧方案论证:采用勾形压板,结构紧凑,装卸方便。

D.精度采用钻模板保证。

E.夹具体设计要考虑工件的排屑。

F.刀具的选择应在保证刀具的寿命的前提下,尽可能提高效率。

2.2 工艺方案的确定

2.2.1 影响工艺方案的主要因素

a) 被加工零件的加工精度和加工工序

b) 被加工零件的特点

c) 零件的生产批量

d) 机床的使用条件

2.2.2 被加工零件的毛坯情况以及工艺过程分析

零件进入本道工序机床前,连杆体的平面均以加工,都达到工序精度要求,无需要再进行最终精加工。

从生产纲领年产8万件可知:机体的加工是大批量连续性生产,加工精度有一定的要求,位置及形位公差都有一定的要求,为了满足连续性大批量生产,具有较好的应变性能的要求。生产工艺觉得采用组合机床的流水线来加工柴油机连杆体螺栓孔的钻孔。

2.2.3 工艺路线的确定

本工序加工的内容是加工路线中的第一道工序。孔的孔径为φ11.8mm,表面粗糙度为Ra=12.5um。

为了保证其精度要求,将有精度要求的两孔安排在同一台专机上进行。

2.2.4 机床配置型式的选择

机床的配置形式有立式和卧式两种。卧式机床的优点是加工和装配工艺性能好,振动小,运动平稳,缺点是削弱了床身的刚性,占地面积大;立式机床的优点是占地面积小,自由度大,操作方便,其缺点是机床重心高。立式机床适用于加工定位表面是水平的,且加工的孔与基面相垂直的工件;卧式机床多用于加工孔中心线与定位基准面平行的情况。

通过以上的比较,考虑到连杆体的大小、形状和立式机床的特点,选用立式组合机床。

2.2.5 定位基面及夹压点的选择

A.定位基准的选择:以两面一点定位,具体的定位方法是:左侧面以支承钉和挡块定位,后端面以支承板定位,底面则用定位销完成定位。

B.确定夹紧位置应注意的问题:在选择定位基准的同时,要相应决定夹压位置,此时应注意的问题是:

a) 保证零件夹压后稳定。

b) 尽量减少和避免零件夹压后的变形。

2.3 组合机床总体设计—“三图一卡”