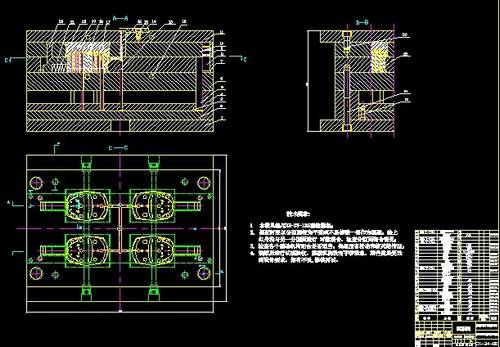

本文设计中采用一模四腔式注塑模,用于成型充电器的外壳,通过对塑件的结构分析,确定了模具的设计方案,并绘制了装配图和零件图。本模具采用了潜伏式的进浇方法,顶杆脱模的方式;其次还利用专业软件Pro/E对充电器外壳注塑模的凸凹模进行分模的模具设计,最后利用AUTOCAD作模具的二维图。

在注塑模设计中,通过对塑件的分析,设计了塑料注塑模。介绍了塑料注射模结构及主要零件的加工工艺,着重介绍了注塑模中两板式的脱模机构;在模具设计中,边学习Pro/ENGINEER软件的零件设计和模具设计模的基本操作。

在本文中对模具结构及其设计的过程进行了详细的讨论,此过程参阅了大量有关模具设计和材料性能以及生产工艺的书籍。

关键词:充电器外壳注射模,产品设计

近年来,随着塑料工业的飞速发展,塑料成型模具增长十分迅速。高效率、自动化、大型、微型、精密、高寿命的模具在整个模具产量中所占的比重越来越大,塑模具的地位也越来越重要,因此,对模具设计人员的要求也越来越高,已由传统的平面设计转向计算机辅助和三维设计,设计周期也越来越短。因此现代工业产品的发展对模具的要求也在不断的提高。模具需求量更大,种类更多,性能和精度更高,结构和工作条件更复杂,工作温度更高,寿命也要求更长。如何实现这样的发展要求,从加工方面就是实现快速加工,发展简易模具,改善模具用钢,发展专业化生产等。在设计层面上,就是利用优秀的设计软件,像Pro/E、UG、CATIA等专业设计软件设计模具,并通过Moldflow等专业分析软件对制件在设计模具前就把所要注意的事项分析出来,做到尽量将模具缺陷在模具制造之前得以解决,从而使模具设计及制造能够快速完成。

在这次设计中,我选择了充电器上壳的产品,对其进行了制件的设计、模具的设计等一系列工作。我利用Pro/E软件完成制件的3D造型及模具设计,能比较容易地解决2D图中难以解决的难题,并能从加工工艺上上能比较全面的考虑,可以更全面地改善其加工可行性,随着产品的高技术含量也越来越高,从而适应了市场的需求。

1.塑件工艺分析

1.1.塑件材料的选择:

由于本塑件是壳体,它应具有一定的强度和硬度,且流动性和尺寸稳定性要好,成形收缩率小,又对人体无伤害,因此要综合考虑来选择塑料。

聚苯乙烯(PS)塑料:(1)PS的成型收缩率小;PS的尺寸稳定性好;PS流动性很好,所以很容易发生溢料,则影响表观质量;PS脱模困难;成本比较低。

⑵ABS塑料:成型收缩率小;尺寸稳定性好;流动性中等,所以有利于成型;成本比较低。

⑶聚碳酸酯(PC)塑料:成型收缩率小;尺寸稳定性好;流动性比较差;一般成型比较高的塑件,所以成本比较高。

因此综合考虑,应选ABS塑料比较合理。

2.ABS塑料性能特点、成型特点、用途及工艺参数

2.1.ABS塑料

ABS塑料是丙烯、丁二烯、和苯乙烯三种单体的三元共聚物,具有优良的综合性能,价格便宜。ABS是微黄色或白色不透明粒料,无毒无味。

2.2.ABS的特性

a)ABS塑料具有良好的综合物理力学性能,耐热、耐腐、耐油、耐磨、尺寸稳定、加工性能优良。用于不受冲击的透明仪器,仪表外壳、罩体、生活用品等。适用于制作一般的机械零件、减摩耐磨零件、传动零件和电信结构件

b)ABS塑料是淡黄色、不透明、非结晶塑料,密度1.03~1.07g/cm3。

c)ABS具有良好的电性能可以作为要求不很苛刻的电绝缘性能使用;

d)ABS具有良好的耐化学试剂性,除了浓的氧化性酸之外,对各种酸、碱、盐类都比较稳定;

由于该制件为充电器外壳,对电性能要求较高,耐化学试剂性也应优良,综合考虑制件的结构特点,选用ABS比较合理。

2.3.ABS塑料的成型特性:

a)ABS是无定形聚合物,无明显熔点,熔融流动温度不太高,随所含三种单体比例不同,在160~190℃范围即具有充分的流动性,且热稳定性较好,在约285℃时才出现分解现象,因此加工温度范围较宽。

b)ABS具有较明显的非牛顿性,提高成型压力可以使熔体粘度明显减小,粘度随温度升高也会明显下降。

c)ABS吸湿性稍大于聚苯乙烯,吸水率约在0.2%~0.45%之间,但由于熔体粘度不太高,故对要求不太高的制品,可以不经干燥,但干燥可使制品具有更好的表面光泽并可改善内在质量。在80~90℃下干燥2~3h,可以各种成型要求。

d)ABS具有较小的成型收缩率,收缩率变化最大范围约为0.3%~0.8%,在多数情况下,其变化小于该范围。

注塑是ABS塑料最重要的成型方法,可以采用柱塞式注塑机,但更常用螺杆式注塑机,后者更适于形状复杂制品、大型制品成型

2.4.ABS塑料的工艺参数

查阅《塑料•橡胶成型模具设计手册》

3.对塑件设计的原则和要求

塑料制件主要是根据使用要求进行设计,由于塑件有特殊的机械性能,因此设计塑件时必须充分发挥其性能上的优点,补偿其缺点,在满足使用要求的前提下,塑件的形状尽可能地做到简化模具结构,符合成型工艺特点,在设计时必须考虑:

(1)塑件的物理机械性能,如强度、刚性、韧性、弹性、吸水性等;

(2)塑料的成型工艺性,如流动性;

(3)塑料形状应有利于充模流动、排气、补缩,同时能适应高效冷却硬化(热塑性塑料)或快速受热固化(热固性塑料);

(4)塑件在成型后收缩情况及各向收缩率差异;

(5)模具零件的形状及制造工艺。除此之外,还应考虑塑件设计原则:

①在满足性能和使用条件下,尽可能使结构简单、壁厚均匀、连接可靠、安装使用方便。

②结构合理,用简单的加工方法就能完成模具的制作。

③减小成型加工后的辅助加工。

4.选择注塑机

设计模具时,应详细地了解注射机的技术规范,才能设计出合乎要求的模具,应了解的技术规范有:注射机的最大注射量、最大注射压力、最大锁模力、最大成型面积、模具最大厚度和最小厚度、最大开模行程以及机床模板安装模具的螺钉孔的位置和尺寸。

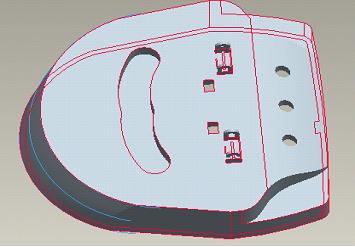

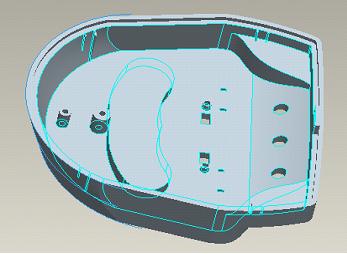

图4-1制件图

图4-2制件图

4.1.计算制件的体积、如下:

目录

摘 要 I

ABSTRACT I

序 言 3

1.塑件工艺分析 4

1.1.塑件材料的选择: 4

2.ABS塑料性能特点、成型特点、用途及工艺参数 4

2.1.ABS塑料 4

2.2.ABS的特性 4

2.3.ABS塑料的成型特性: 5

2.4.ABS塑料的工艺参数 5

3.对塑件设计的原则和要求 6

4.选择注塑机 6

4.1.计算制件的体积、如下: 7

4.2.计算浇注系统的体积: 7

4.3.选注塑机 8

5.注射机有关工艺参数的校核 9

5.1.最大注射量的校核: 9

5.3.锁模力的校核: 10

5.4.开模行程和顶出装置的校核: 11

5.5.模具安装尺寸校核: 11

6.基本方案的确定 12

6.1型腔数目的型确定 12

6.2分型面的选择 12

6.3排气槽的设计 13

6.4浇注系统的设计 13

6.4.1.对浇注系统的要求 14

6.5.主流道设计 14

6.6主流道尺寸 15

6.7.1定位环 15

6.8.分流道设计 16

6.10.冷却井的设计 17

6.11.导向、定位机构的概述 17

6.12导向机构的功能 17

6.13.脱模机构的设计 18

6.14.复位机构 20

7.成型零件的设计 20

8.型腔壁厚及垫板厚度计算 22

8.1.型腔壁厚及底厚度的计算 22

8.2.型心垫板厚度的计算 23

9.模架的选择 24

10.冷却系统的计算 26

10.1冷却时间的计算 26

10.3冷却管道直径D. 27

11.模具材料的选择: 28

小结 30

致谢 31

参考文献 32

方形成型杆0.dwg

浇口衬套0.dwg

型腔0.dwg

型腔板0.dwg

型芯0.dwg

型芯板0.dwg

圆柱成型杆0.dwg

直圆柱成型杆0.dwg

装配图0.dwg

制造工艺卡.doc

注塑模论文.doc