本论文介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则,详细介绍了冷流道注射模具浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做出了说明。设计成型零部件以及设计合理的推出机构。对设计进行验证主要是对注射机的相关重要参数进行验证,包括模具闭合厚度、模具安装尺寸、模具开模行程、注射机的锁模力等。

塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计中包括模具零件强度设计及校核。在确定模具型腔时,应考虑使其在高压熔体的作用下具有足够的强度与刚度,又不使模具过于笨重。通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理。

关键词: 注射模; 成型零件; 塑料模具; 分型面

塑件的名称为塑料瓶盖,材料PA1010,本模具设计难点为脱模方式的选择和浇口类型的选择。塑件带有内芯不便于脱模,因此采用分瓣式推块由弹簧弹开将瓶盖内芯取出。浇口的选择应尽量避免塑件表面留下浇口痕迹,若采用潜伏式浇口会与侧抽芯机构发生干涉;采用点浇口则会在塑件表面留下浇口痕迹,因此采用侧浇口,使塑件表面外观不受影响。

2.2 PA1010材料性能

2.2.1 化学和物理性能

1.结晶度高。

2.机械强度高、韧性好、耐疲劳、表面硬且光滑、摩擦系数小、耐磨、具有自润性、耐热、耐腐蚀、制件重量轻、易染色、易甩型。冲击强度高,冲击强度随温度、湿度增加而显着增加(吸水后其他强度如拉伸强度、硬度、刚度会有下降)。

缺点主要有:热变形温度低,吸湿性大(加工前要充分干燥,加工后要进行调湿处理)、注塑技术较严、尺寸稳定性较差。

优点主要有:流动性好,容易充模成型,也易产生飞边,尼龙模具要有较充分的排气措施。

2.2.2模具设计方面

1.PA黏度低,流动性好,容易产生飞边,设计时就注意提高对分型面的加工要求,以确保分型面的紧密贴合,但模具又必须有良好的排气统。

2.浇口设计形式不限。

3.设计较高模温,以保证结晶度要求。

4.PA收缩率波动范围大,尺寸稳定性差,模温控制应灵敏可靠,设计模具时应注意从结构方面防止制品出现缩孔,并能提高制品尺寸的稳定性(如采取措施保证模温分布均匀)。

5.选用耐磨性好的模具材料。

2.2.3 注塑模工艺条件

1.原料需充分干燥,温度80~90℃,时间4小时以上;

2.熔料黏度低,流动性极好,制品易出现飞边,故压力取低一些,一般为60~90MPa,保压力取相同压力(加入玻璃纤维的尼龙相反要用高压);

3.料温控制。过高的料温易使塑料出现色变、质脆及银丝,而过低的料温使材料很硬可能损伤模具及螺杆。料筒温度一般为220~280℃(纤维偏高),不宜超过300℃;

4.收缩率(0.8%~0.4%),使塑件呈现出尺寸的不稳定(收缩率随料温变化而波动);

5.模温控制:一般控制在30~90℃,模温直接影响尼龙结晶情况及性能表现,模温高则结晶度大,刚性,硬度,耐磨性提高;模温你则柔韧性好,伸长率高,收缩性小;

6.注射速率:高速注射,因为尼龙料熔点(凝点)高,只有高速注射才能使顺利充模,对薄壁,细长件更是如此。高速注射时需要同时注意飞边产生及排气不良引起的外观问题;

7.尼龙类制品须进行调温处理。

2.3 成型工艺条件

2.3.1 温度

注射成型时的温度条件主要指料温和模温两方面的内容,其中料温影响塑化和注射充模,而模温则同时影响充模和冷却定型。

(1)料温

料温指塑化物料的温度和从喷嘴注射出的熔体温度,其中,前者称为塑化温度,而后者称为注射温度。因此,料温主要取决于机筒和喷嘴两部分的温度。一般来讲,料温太低时不利于塑化,物料熔融后黏度较大,故流动与成型比较困难,成型后的制件容易出现熔接痕、表面无光泽和缺陷。

(2)模具温度

模具温度指和制件接触的模腔表壁温度,它直接影响熔体的充模流动行为、制件的冷却速度和成型 后的制件性能等。图2-2定性描述了模具温度对保压时间、充模压力和制件部分性能质量的影响。

目录

摘要 I

Abstract II

第1章 绪 论 1

1.1模具工业在国民经济中的地位 1

1.2塑料模具的分类 1

1.3 我国模具技术的现状及发展趋势 1

1.4 我国模具的现状及发展趋势 2

1.5 国外模具的发展状况 2

1.6 本章小结 3

第2章 注塑成型工艺 4

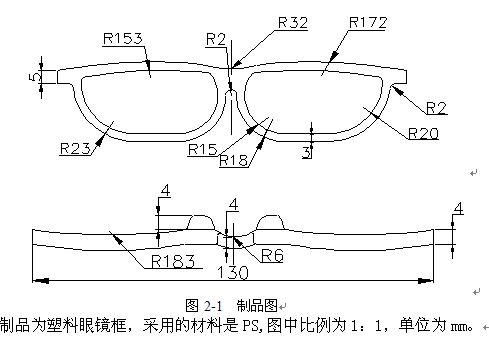

2.1塑件图分析 4

2.2 PA1010材料性能 5

2.2.1 化学和物理性能 5

2.2.2模具设计方面 5

2.2.3 注塑模工艺条件 5

2.3 成型工艺条件 6

2.3.1 温度 6

2.3.3 压力 7

2.3.4 成型周期 7

2.4 塑件精度等级 7

2.5 本章小结 7

第3章 注射机的选择 8

3.1型腔数量的确定 8

3.2注射机的选用 8

3.2.1根据最大注射量选用注射机 8

3.2.2 确定注射机型号 9

3.2.3 型腔数量校核 10

3.2.4 塑件在分型面上的投影面积校核 10

3.2.5 锁模力校核 11

3.2.6 注射压力校核 11

3.2.7 开模行程的校核 11

3.2.8 注射机最大开模行程与模具厚度的校核 12

3.3 本章小结 12

第4章 浇注系统的设计 13

4.1定位圈尺寸 13

4.2 制品成型位置及分型面的选择 13

4.3 浇注系统的设计 14

4.3.1 浇注系统设计原则 14

4.3.2 主流道的设计原则 15

4.3.3 主流道的尺寸计算 15

4.3.4 分流道的设计 17

4.3.5 分流道的尺寸计算 18

4.3.6 冷料穴的设计 18

4.3.7 浇口的作用 19

4.3.8 浇口的设计原则 19

4.3.9 浇口尺寸的计算 19

4.4 排气方式的确定 20

4.5本章小结 20

第5章 成型零部件的设计 21

5.1 塑件尺寸精度的影响因素 21

5.2 成型零部件工作尺寸计算 21

5.2.1 凹模直径计算 21

5.2.2 凹模深度计算 22

5.2.3 凸模直径计算 23

5.2.4 凸模高度计算 24

5.2.4 两型芯中心距 24

5.3 型腔壁厚的校核 24

5.3.1型腔侧壁厚度计算 24

5.3.2 底板厚度计算 25

5.4 本章小结 25

第6章 抽芯机构设计 26

6.1 斜导柱外侧向抽芯机构的组成 26

6.2 斜导柱的设计 26

6.2.1 斜导柱的倾角 26

6.2.2 锁紧块角度确定 26

6.2.3 抽芯距 26

6.2.4 斜销有效工作长度 27

6.2.5 抽芯力的计算 27

6.2.6 最大弯曲力 28

6.2.7 斜导柱的长度计算 28

6.3 本章小结 28

第7章 模具结构件的设计 29

7.1 模板的选取 29

7.2 导向与定位机构的形式 30

7.2.1 导柱结构形式 30

7.2.2 导套的结构形式 31

7.3 本章小结 32

第8章 推出机构的设计 33

8.1 推出机构的设计原则 33

8.2 脱模力的计算 33

8.2.1 脱模力的来源 33

8.2.2 脱模力的分类 33

8.2.3 无斜度薄壁圆筒制品脱模力计算 34

8.3 推块的设计 34

8.3.1 推块的设计要点 34

8.4 推杆板复位弹簧 35

8.4.1 弹簧的选取 35

8.4.2 弹簧自由长度的确定 36

8.5 本章小结 36

第9章 冷却系统的设计 37

9.1 模具温度对制品精度的影响 37

9.2 冷却水道的计算 37

9.2.1 塑件出模温度时所需要的冷却时间 37

9.2.2 冷却水的体积流量 38

9.2.3 冷却水在管道内的流速 39

9.2.4 冷却管道孔壁与冷却介质之间的传热膜系数 39

9.2.5 传热面积 39

9.2.6 水道孔数 40

9.2.7 型芯的冷却 40

9.3 本章小结 40

结论 41

致谢 42

参考文献 43

附录 44