摘要:系统介绍了塑件的成形工艺及模具成型结构对塑件质量的影响分析,浇注系统的设计,模具成型部分和总装结构的设计。介绍了端盖注塑模具设计时要注意的要点,并较多的考虑了模具结构的调整性、易更换性及模具成本。从控制制件尺寸精度出发,对瓶盖注塑模的各主要尺寸进行了理论计算,以确定各工作零件的尺寸,从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各重要零件的设计。

关键词:工艺分析;塑件成型;浇注系统;模具结构。

该塑件为塑料瓶盖 ,其零件图如图1所示,本塑件的材料采用工程塑料ABS,尺寸精度为4级,生产类型为大量生产。

技术要求:1 零件表面不得有毛刺,内部不得有杂质。 2 未注圆角半径为R0.5

3 材料:ABS

1.1塑件的工艺性分析

1.1.1塑件的原材料分析

塑件的材料采用工程塑料ABS,属热塑性塑料,是由丙烯腈,丁二烯和苯乙烯组成的三不共聚物.本身耐热性和溶性比HIPS佳,且具有光泽性.由于丙烯腈的腈基极性较强,所以冲击强度,拉伸强度及塑料件的表面硬度均较HIPS佳.综合物理-力学性能更是优良. ABS树脂为浅黄色粒状或珠状树脂,熔融温度为217-237℃,热分解温度为250℃以上,无毒,无味,吸水率低,具有优良的综合物理-力学性能,优异的低温抗冲击性能,尺寸稳定性,电性能,耐磨性,抗化学药品性,染色性,成型加工和机械加工较好. ABS树脂耐水,无机盐,碱和酸类,不溶于大部分酸类溶剂,而容易溶于醛酮,脂和某些氯化氢中.ABS树脂热变形温度较低,不透明,可燃,耐侯性较差,其成型性能较好,流动性好,成形收缩率较小(通常为0.3-0.8%),比热容较低,在料筒中塑化效率高,在模具中凝固较快,成型周期短,但吸水性较大,成形前必须充分干燥,可在柱塞式或螺杆式卧式注射机上成形.

1.1.2塑件的结构和尺寸精度及表面质量分析

1.2.1.1结构分析 从零件图上分析,该零件总体形状为长方体,长度为120mm,宽度为60㎜,高度为20㎜的盖板.盖板内侧有两个侧突,长度为4㎜,壁厚为3㎜.由于侧突的存在,模具采用斜滑抽芯机构.此机构既方便脱模又动作连贯,效率高.

1.2.2.2尺寸精度分析 制件尺寸选用尺寸精度4级(GB/T14486—1993),零件的尺寸精度中等,对应的模具相关零件的尺寸加工可以得到保证。从塑件的壁厚来看,壁厚较均匀,有利于制件的成型。

1.2.2.3表面质量分析 该零件的表面除要求没有缺陷、毛刺,内部不得有杂质外,没有特别的表面质量要求,故比较容易实现。综上分析可以看出,注塑时在工艺参数控制得较好的情况下,零件的成型要求可以得到保证。

1.2计算塑件的体积和重量

计算塑件的重量是为了选用注塑机及确定模具型腔数。

计算塑件的体积:=2669.525mm3

过程:将制件分成几部分,两个侧突,四个侧壁(不包括圆角部分),底板(不包括圆角部分),圆角组成的两个管状部分和半个空心球.

两个侧突的体积=2×L × B ×h

=2×12×4×2=192mm3

四个侧壁的体积=L × B ×h=42×11×2×2+102×11×2×2=7904 mm3,底板的体积=L×B×H=102×42×2=8568 mm3,管状部分的体积=π(R2-r2)×h=3.14×(81-49)×11+1/2×3.14×(81-49)×102+1/2×3.14×(81-49)×42=8339.84㎜,半个空心球的体积V =4/3π(R3-r3)×0.5=808.027mm3

塑件的体积=192+7904+8568+8339.84+808.027=25811.867㎜3

计算塑件的重量:根据设计手册可查得工程塑料ABS的密度为=1.07g/㎝3,故塑件的重量为:= 25.812×1.07= 27.61884g采用一模两件的模具结构,考虑其外形尺寸、注塑时所需压力和工厂现有设备等情况,初步选用注塑机为 XS-ZY-125型。

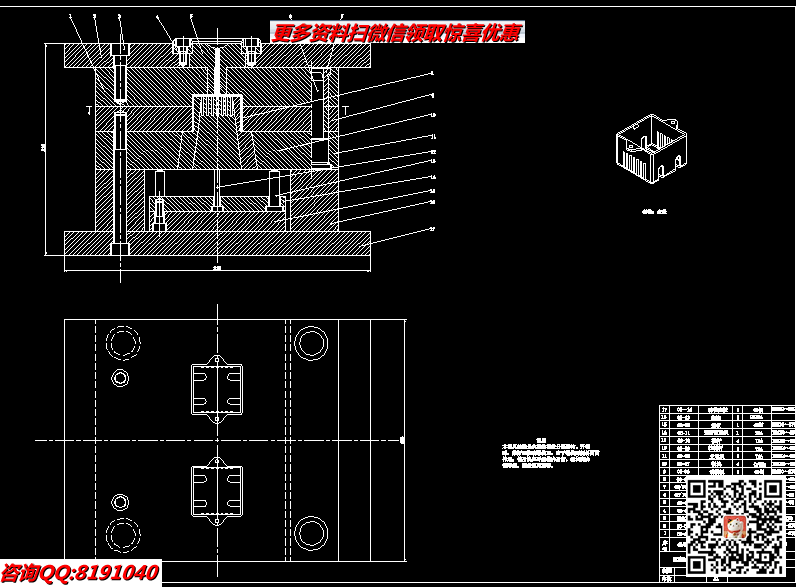

模具工作原理:模具安装在注塑机上,定模部分固定在注塑机的定模板上,动模部分固定在注塑机的动模板上。合模后,注塑机通过喷嘴将熔料经流道注入型腔,经保压,冷却后塑件成型。开模时,动模后退,首先使模具在I-I分型面分型,由于拉料杆12的作用,凝料从浇道被拉出,流道凝料保留在定模座板上,塑件脱离型腔跟着动模一起后退,此时顶杆13推动滑块10向前滑行,塑件顺利脱模。合模时,型腔板1接触滑块10的水平端,滑块复位,同时顶杆12也跟着复位。

绪论 1

第1章 模塑工艺规程的编制 3

1.1塑件的工艺性分析 3

1.1.1塑件的原材料分析 3

1.1.2塑件的结构和尺寸精度及表面质量分析 4

1.2计算塑件的体积和重量 4

1.3塑件注塑工艺参数的确定 5

第2章 注塑模的结构设计 7

2.1分型面选择 7

2.2确定型腔数目 8

2.3确定型腔的排列方式 9

2.4浇注系统设计 9

2.4.1主流道设计 9

2.4.2分流道设计 11

2.4.3 浇口的设计 12

2.5 导柱和导套的选择 13

2.5.1 导柱的选择 13

2.5.2导套的选择 14

2.6抽芯机构设计 14

2.6.1动作过程和受力分析 15

2.6.2确定斜滑块倾角 15

2.6.3确定斜滑块的尺寸 15

2.6.4斜滑块与型芯座的设计 15

2.7排气系统的设计 15

2.8成型零件结构设计 16

2.8.1凹模的结构设计 16

2.8.2滑块的设计 16

2.8.3型芯座的设计 16

第3章 模具设计的有关计算 18

3.1型腔和型芯工作尺寸计算 18

3.2 型芯尺寸的计算 19

3.2.1凹模型腔尺寸计算 19

第4章 模温调节系统设计 24

第5章 模具闭合高度的确定 26

第6章 注塑机有关参数的校核 27

第7章 绘制模具的总装图和非标零件工作图 28

7.1 本模具的总装图和零件图见附图 28

7.2本模具的工作原理 28

第8章 结论 29

致谢 30

参考文献 31