目 录

引 言…………1

毕业设计任务书……………………2

毕业设计指导书…………………4

设计说明书6

一、设计题目………………7

二、设计过程………………7

(一)、塑件的分析及塑料的成型工艺性能…………8

(二)、塑件的质量与体积计算9

(三)、型腔数目的确定………9

(四)、注射机的选择…………10

(五)、成型部分的尺寸设计 11

(六)、零件的加工工艺……17

(七)、模具加工工艺流程……19

(八)、浇注系统的设计……20

(九)、冷却系统的设计……23

(十)、脱模机构的设计……24

(十一)、模架的选择…………25

(十二)、压力机的校核……25

(十三)、ABS的成型条件………………27

(十四)、参考文献…………27

设计体会…29

毕 业 设 计 指 导 书

一、题目:

电子计时器电池盖 材料 ABS

二、明确设计任务,收集有关资料

1、了解毕业设计的任务、内容、要求和步骤,制定设计工作进度计划(一般需6—8周)

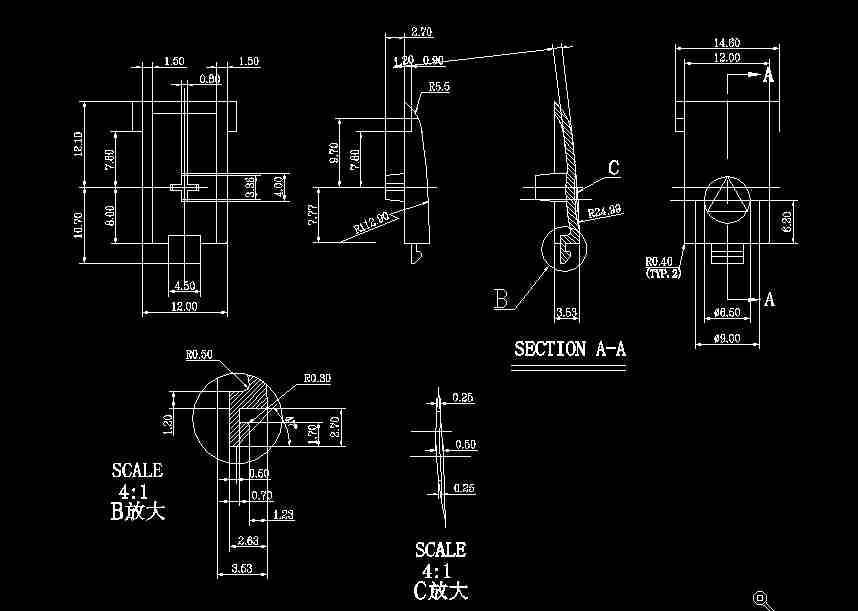

2、将Pro/E零件图,转化为AUTOCAD平面图,并标好尺寸

3、查阅、收集有关的设计参考资料

4、了解所设计零件的用途、结构、性能,在整个产品中装配关系、技术要求、生产批量

5、塑胶厂车间的设备资料

6、模具制造技能和设备条件及可采用的模具标准情况

三、工艺性分析

分析塑胶件的工艺性包括技术和经济两方面,在技术方面,根据产品图纸,主要分析塑胶件的形状特点、尺寸大小、尺寸标注方法、精度要求、表面质量和材料性能等因素,是否符合模塑工艺要求;在经济方面,主要根据塑胶件的生产批量分析产品成本,阐明采用注射生产可取得的经济效益。

1、塑胶件的形状和尺寸:

塑胶件的形状和尺寸不同,对模塑工艺要求也不同。

2、塑胶件的尺寸精度和外观要求

塑件的尺寸精度和外观要求与模塑工艺方法、模具结构型式及制造精度等有关。

3、生产批量

生产批量的大小,直接影响模具的结构型式,一般大批量生产时,可选用一模多腔来提高生产率;小批量生产时,可采用单型腔模具等进行生产来降低模具的制造费用。

4、其它方面

在对塑胶件进行工艺分析时,除了考虑上述因素外,还应分析塑胶件的厚度、塑料成型性能及模塑生产常见的制品缺陷问题对模塑工艺性的影响。

四、确定成型方案及模具型式:

根据对塑胶零件的形状、尺寸、精度及表面质量要求的分析结果,确定所需的模塑成型方案:制品的后加工、分型面的选择、型腔的数目和排列、成型零件的结构、浇注系统等。

五、工艺计算和设计

1、 注射量计算:涉及到选择注射机的规格型号,一般应先进行计算。对于形状复杂不规则的制品,可以利用Pro/E的“分析/模型分析/模型质量属性”来计算质量。或者采用估算法估计塑料的用量,以保证足够的塑料用量为原则。

2、 浇注系统设计计算:这是设计注射模的第一步,只有完成浇注系统的设计后才能估算型腔压力、注射时间、校核锁模力,从而进一步校核所选择的注射机是否符合要求。浇注系统设计计算包括浇道布置、主流道和分流道断面尺寸计算、浇注系统压力降计算和型腔压力校核。

3、 成型零件工作尺寸计算:主要有凹模和型芯径向(长/宽)尺寸和高度(深度)尺寸,其最大值直接关系到模具尺寸大小,而工作尺寸的精度则直接影响到制品精度。为计算方便,凡孔类尺寸均以其最小尺寸作为公称尺寸,即公差为正;凡轴类尺寸均以其最大尺寸作为公称尺寸,即公差为负;进行工作尺寸计算时应考虑塑料的收缩率和模具寿命(磨损裕量)等因素。

4、 模具冷却与加热系统计算:冷却系统计算包括冷却时间和冷却参数计算。冷却时间计算有三种方法,根据塑料制品形状和塑料性能选择适当的公式进行计算即可。冷却参数包括冷却面积、冷却水空长度和孔数的计算及冷却水流动状态的校核和冷却水入口与出口处温度差的校核。模具加热工艺计算主要是加热功率计算。

5、 注射压力、锁模力和安装尺寸校核:模具初步设计完成后,还需校核所选择的注射机注射压力和锁模力能否满足塑料成型要求,校核模具外形尺寸可否方便安装,行程是否满足模塑成型及取件要求。

六、进行模具结构设计

1、 确定凹模(模板)尺寸:先计算凹模(模板)厚度,再根据厚度确定凹模(模板)周界尺寸(长X宽),在确定凹模(模板)周界尺寸时要注意:第一,浇注系统的布置,特别是对于一模多腔的塑料模应仔细考虑模腔位置和浇道布置;第二,要考虑凹模上螺孔的布置位置;第三,主流道中心与模板的几何中心应重合;第四, 凹模(模板)外形尺寸尽量按国家标准选取。

2、选择模架并确定其他模具零件的主要参数:在确定模架结构形式和定模、动模板的尺寸后,可根据定模、动模板的尺寸,从《塑料模国家标准》GB/T 12555—1990 (塑料注射模大型模架)和GB/T 12556—1990 (塑料注射模中小型模架及技术条件)中确定模架规格。待模架规格确定后即可确定主要塑模零件的规格参数。再查阅标准中有关零部件图表,就可以画装配图了。

七、画装配图

一般先画主视图,再画侧视图和其他视图。由于注射机大多为卧式的,故注射模也常按安装位置画成卧式,画主视图最好从凸凹模结合面(即分型面)开始,向左右两个方向画较为方便,且不易出错。

模具装配图包括:

1、主视图:绘制模具工作位置的剖面图

2、侧视图:一般情况下绘制定模部分视图,

3、俯视图、局部剖视图等。

4、列出零件明细表,注明材质和数量,凡标准件须注明规格。

5、技术要求及说明,包括所选注射机设备型号,所选用的标准模架型号,模具闭合高度,模具间隙及其它要求。

八、绘制各非标准零件图

零件图上应注明全部尺寸、公差与配合、形位公差、表面粗糙度、所用材料、热处理方法及其它要求。

九、编写技术文件

1、编写注射成型工艺卡片:根据塑料的成型特点,查阅有关资料,确定合理的注射成型工艺参数,并作成工艺卡片。

2、编写加工工艺过程卡片:选取两个重要模具成型零件,确定加工工艺路线,并作成加工工艺过程卡片

3、编写设计说明书:

第一部分 设计题目 材料为ABS

第二部分 设计过程

一、塑件的分析及塑料的成型工艺性能

1、塑件工艺性分析

1)塑件的尺寸较小,精度等级高精度,性能要求一般,为大批生产,采用一模四腔来提高生产率。塑件壁薄,对制品不进行后加工。

2) 浇口采用侧浇口,适用于一模四腔,大大提高生产率,浇口截面为矩形。

3) 了方便加工和热处理,采用整体式凸模,局部镶嵌式凹模结构。

2、材料的成型工艺性能

1)塑件采用ABS,ABS的主要工艺性能有:

①热稳定性能差,熔融黏度不大,易发生熔接痕,采用注射成型方法。

②成型收缩率小,尺寸稳定性高,距有韧,硬,刚想均衡的优良力学特性。

③绝缘性好,耐化学腐蚀性,易涂装和着色,吸湿性强。

④为热塑性塑料

2)注塑成型条件

密度(g/cm3) 1.03~1.07

计算收缩率(%) 0.3~0.8

预热温度(℃) 80~85

预热时间(h) 2~3

料筒温度 (℃)前段 180~200 中段 165~180

后段 150~170

成型时间 (秒)注射时间 20~90 保压时间 0~5

却时间 20~120 总周期 50~220

后处理方法:红外线灯,烘箱

适用注射机类型 螺杆、柱塞均可

二、塑件的质量与体积计算

塑件的体积的计算可用形状分割成11部分,设其体积分别为V1~V11,

则V1=2×7.94-1.73=14.17 mm3

V2=1.9×1.07×0.9×4.5/2=2.73 mm3

V3=2.63×1.2×12=37.87 mm3

V4=9.77×1.2×12=140.69 mm3

V5=5.8×1.2×12=83.52 mm3

V6=2×3.14×4.3×18.49×14.6/4=37.76 mm3

V7=0.9×15.8×1.5=21.33 mm3

V8=1.4×O.74×4.5=6.68 mm3

V9=1×0.7×4.5=3.15 mm3

V10=0.5×31.69×0.866×O.5=6.90 mm3

V11=3.14×11.76×14.6/4=134.85 mm3

V=V1+V2+V3+V4+V5+V6+V7+V8+V9+V10+V11=498.82 mm3

查表达式1-2-2(注塑模设计与制作教程)得:

ρ =1.05g/mm3

塑件质量m=ρv=1.05×0.4898=0.514(g)

三、型腔数目的确定

根据塑件计算重量,选择设备型号规格,确定型腔数。

当未限定设备时,须考虑以下因素:

①注射机额定注射量mg 每次注射量不超过最大注射量的80﹪,即

n=(0.8mg-mj)/mz

式中 n — 型腔数

mj — 浇注系统重量(g)

mz — 塑件重量(g)

mg — 注射机额定注射量(g)

浇注系统体积Vj,根据浇注系统初步设计方案进行计算。

V1=πR2h=3.14×4.752×54=3827.6

V2=πR2h=3.14×2.762×40÷2×2=957.3

V3=πR2h=3.14×1.42×0.8×4=419.7

V4=4/3 πR3= 4/3×3.14×1.63×4=68.6

V总=V1+V2+V3+V4=4873.2(mm3)

M=ρv=4873.2×1.05=5.2(g)

设n=4,则得

mg=(mz+mj)/0.8=(4×0.52+5.2)/0.8g=9.1

从计算结果,并根据塑料注射机技术规格,查《注射模具设计与制作教程》表3-6-5得选用SZ-25/25型注射机。

②生产批量 试制小批量生产宜采用单腔,大批量生产宜取多腔,该塑件为大批量生产,故宜取多腔,由注射机理论,注射量确定型腔数得

n=(0.8mg-mi)/mz=(0.8×25-5.2)/0.52g=27

由于该塑件件为高精度塑件,通常最多采用一模四腔的模具,故大批量生产。

四、注射机的选择

由于采用一模四腔的方案,故其注射总体积及质量为四个塑件的体积与质量。

由注射机的最大注射量公式得

K利G公≧G件+G废

G公 — 注射机的公称质量注射量

K利 — 注射机最大注射量的利用系数,取0.8

G件 — 塑件质量

G废 — 浇注系统等废料的质量

则 0.8G公≥(4×0.52+9.44)/0.8

=11.52g

由《注射模设计与制作教程》表3-6-5,查得注射机的型号为SZ-25/25,其主要技术参数:

理论注射容量(cm3) 25

螺杆(柱塞)直径(mm) 20

注射压力(Mpa) 150

塑化能力(g/s) 20

螺杆转速(r/min) 30

锁模力(KN) 250

移模行程(mm) 160

最大模具厚度(mm) 160

最小模具厚度(mm) 130

锁模型式 双曲轴

喷嘴球半径(mm) SR10

五、成型部分的尺寸设计

该塑件较复杂,若采用整体式结构,则难于加工,而且不利于排气,为了减少凹模的热处理变形,则对凹模中易损部位采用镶拼式,即在凹模板中嵌入凹模型腔块。

1、 型腔的内径计算