本论文基于塑料外壳注塑工艺分析及模具设计,介绍了注射成型的基本原理,特别是双分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则;详细介绍了注射模具浇注系统和顶出系统的设计过程,并对模具强度要求做了说明。以塑料外壳模具为主线,综合了成型工艺分析,模具结构设计,最后到模具零件的加工方法,模具总的装配等一系列模具生产的所有过程。能达到很好的学以致用的效果。在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件。把以前学过的基础课程融汇、综合应用到本次设计当中来。该注射模最显著的特征是避免了传统的脱模方式。该模具结构设计简单可靠,加工装配方便。

本文简要介绍了模具行业现在的情况和未来的发展趋势。提到了限制模具发展的因素。

在查阅参考文献和对塑件进行工艺性分析的基础上,确定了模具设计的整体方案。并对塑料模具的设计参数进行了必要的计算,根据计算结果选用了注射机。

最后利用AutoCAD软件对塑件外壳注射模总装配图及主要零部件进行了设计,完成了模具的整体结构设计。

目录

摘要 I

Abstract II

第1章 绪论 1

1.1 模具工业在国民经济中的地位 1

1.2 各种模具的分类 1

1.3 我国模具工业的现状 2

1.4 我国模具技术的现状及发展趋势 4

1.5 国外模具工业的发展情况 5

1.6 毕业设计的要求及主要内容 5

1.6.1 设计要求 5

1.6.2 设计的主要内容 5

第2章 注射件材料的分析 6

2.1 塑料制品的设计分析 6

2.2 塑件体积和质量 7

2.3 材料特性 7

2.3.1 ABS的特点 7

2.3.2 ABS的成形特性 7

2.3.3 ABS的成型工艺参数 8

2.4脱模斜度 10

2.5塑件的壁厚 11

2.6 本章小结 12

第3章 模具设计 13

3.1 型腔数量的确定与配置 13

3.1.1 型腔数量的确定 13

3.1.2 分型面的确定 13

3.1.3 型腔的配置 14

3.2 注射机的选用 15

3.2.1 类型选择 15

3.2.2 注塑机基本参数 16

3.2.3 塑件的的参数计算 17

3.3 模架的确定 19

3.3.1 标准模架简介 19

3.3.2标准模架的选用 19

3.4 成型零部件的工作尺寸计算 20

3.4.1 工作尺寸分类和规定 20

3.4.2 影响制品尺寸误差的因素 21

3.4.3 凹模尺寸计算 22

3.4.4 凸模尺寸计算 23

3.5 弹簧的设计 24

3.6 本章小结 24

第4章 浇注系统 25

4.1 主流道 25

4.2 浇口 26

4.3 浇口套的设计 27

4.4 定位圈设计 27

4.5 本章小结 28

第5章 导向机构设计与校核 29

5.1 导向机构的设计 29

5.1.1 导柱的设计 29

5.1.2 导套的设计 29

5.2 顶出机构的选择 30

5.2.1顶出机构 30

5.2.2推出零件的尺寸 31

5.2.3 推出机构 32

5.3 校核 32

5.3.1 凹模的强度校核 32

5.3.2 型腔底板变形量与厚度 33

5.3.3推板强度校核 33

5.3.4 推管的应力校核 34

5.4 本章小结 34

结 论 35

致谢 36

参考文献 37

80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,至2002年我国模具总产值约为360亿元,其中塑料模约30%左右。在未来的模具市场中,塑料模在模具总量中的比例还将逐步提高。我国塑料模工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。在大型模具方面已能生产48英寸大屏幕彩电塑壳注射模具、6.5Kg大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具,精密塑料模具方面,已能生产照相机塑料件模具、多型腔小模数齿轮模具及塑封模具。

成型工艺方面,多材质塑料成型模、高效多色注射模、镶件互换结构和抽芯脱模机构的创新方面也取得较大进展。气体辅助注射成型技术的使用更趋成熟。热流道模具开始推广,有的厂采用率达20%以上,一般采用内热式或外热式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道模具。但总体上热流道的采用率达不到10%,与国外的50%~80%相比,差距较大。

在制造技术方面,CAD/CAM/CAE技术的应用水平上了一个新台阶,以生产家用电器的企业为代表,陆续引进了相当数量的CAD/CAM系统,如美国EDS的UGⅡ、美国Parametric Technology公司的Pro/Emgineer、美国CV公司的CADS5塑模分析软件等等。这些系统和软件的引进,虽花费了大量资金,但在我国模具行业中,实现了CAD/CAM的集成,并能支持CAE技术对成型过程,如充模和冷却等进行计算机模拟,取得了一定的技术经济效益,促进和推动了我国模具CAD/CAM技术的发展。近年来,我国自主开发的塑料模CAD/CAM系统有了很大发展,主要有北航华正软件工程研究所开发的CAXA系统、华中理工大学开发的注塑模HSC5.0系统及CAE软件等,这些软件具有适应国内模具的具体情况、能在微机上应用且价格低等特点,为进一步普及模具CAD/CAM技术创造了良好条件。近年来,国内已较广泛地采用一些新的塑料模具钢,如:P20,3Gr2Mo、PMS、SMⅠ、SMⅡ等,对模具的质量和使用寿命有着直接的重大影响,但总体使用量仍较少。塑料模具标准模架、标准推杆和弹簧等越来越广泛得到应用,并且出现了一些国产的商品化的热流道系统元件。但目前我国模具标准化程度的商品化程度一般在30%以下,和国外先进工业国家已达到70%~80%相比,仍有差距。

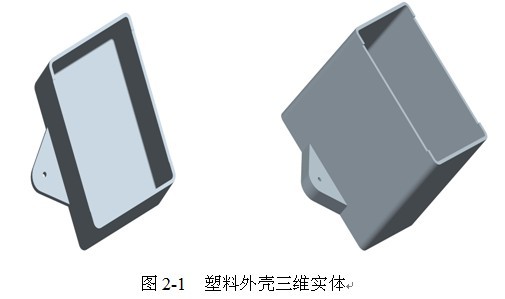

图2-1 所示本次毕业设计的塑料外壳,材料为ABS,注射成型。从图2-1 可以看出, 塑件结构主要有以下特点:

(1)外壳上部有个很小的凹槽;

(2)下部有个突出圆形板块,板块上有个很小的圆形通孔;

(3)制品为薄壁件,内腔相对较深且有一定的精度要求。

根据以上分析,模具在设计中应重点解决以下几方面的问题:

(1)模具的结构形式、浇口形式与进浇位置的选择;

(2)分型面如何选取及分型面位置的选择;

(3)塑件板块上的小孔如何成型;

(4)确保不发生推出变形,应采用什么样的脱模方式。

2.2 塑件体积和质量

由PRO/E模型分析得出塑件的体积和质量:

(1)体积为7.2258348×102mm3;

(2)曲面面积为1.390843×104mm2;

(3)密度为1.05g/mm3;

(4)质量为7.5871265×103g。

2.3 材料特性

2.3.1 ABS的特点

ABS树脂是丙烯腈(A)、丁二烯(B)和苯乙烯(S)三种单体的共聚物所组成。综合性能较好,冲击强度较高,化学稳定性,电性能良好。与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理。有高抗冲、高耐热、阻燃、增强、透明等级别。流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。适用于制作一般机械零件、减摩耐磨零件,传动零件,以及化工、电器、仪表等零件。

2.3.2 ABS的成形特性

(1)ABS为无定形塑料,其品种很多,各品种的机电性能及成型特性也各有差异,应按品种确定成型方法及成型条件。

(2)吸湿性强,含水量应小于0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥。

(3)流动性中等,溢边料0.04mm左右(流动性比聚苯乙烯、AS差,但比聚碳酸酯、聚氯乙烯好)。

(4)比聚苯乙烯加工困难,宜取高料温、模温(对耐热、高抗冲击和中抗冲击型树脂,料温更宜取高)。料温对物性影响较大、料温过高易分解(分解温度为250℃左右,比聚苯乙烯易分解),对要求精度较高塑件,模温宜取50~60℃,要求光泽及耐热型料宜取60~80℃。注射压力应比加工聚苯乙烯稍高,一般用柱塞式注射机时料温为180~230℃,注射压力为100~140MPa,螺杆式注射机则取160~220℃,70~100MPa为宜。

(5)模具设计时要注意浇注系统,选择好进料口位置、形式。推出力过大或机械加工时塑件表面呈现“白色”痕迹(但在热水中加热可消失)。脱模斜度宜取2℃以上。