摘要

注射机型号的选择

4.1注射机型号的选择

利用Pro/E三维软件定性测得该塑件的实际体积为2.524 ,设浇注系统的体积为塑件的0.6倍。所以可地一次总的注射量为:

= +

=1.6

=1.6 2.524 4=16.154

又根据实际情况,为了保证注射机能够正常注射成型,模具所需的实际注射量应该小于注射量的公称注射量。一般由经验公式可得公称注射量为:

≥ /0.8=20.192

同时考虑到模具在注塑机上装夹更方便,一般不考虑用立式注塑机,并且考虑注塑机通用性,故预选SZ—100/80(卧)型注射机。其主要技术参数为:

理论注射量: 100cm3

注射压力: 180 Mpa

移模行程: 305 mm

注射速率: 95 g/s

锁模力: 800kN

最大模具厚度: 300 mm

最小模具厚度: 170mm

定位孔直径: 100mm

喷嘴球半径: 10 mm

喷嘴口孔径: 3mm

4.2锁模力的校核

锁模力是指注射机构对模具所施加的最大夹紧力。当高压的塑料熔体充填模腔时,会沿锁模方向产生一个很大的账型力。为此,注塑机的额定锁模力必须大于该胀型力:

根据式: P=kP0

式中, P—型腔压力(MPa)

P0—注射压力(MPa)

K—压力损耗系数 (一般为0.3~0.65)

取压力损耗系数k为0.4,并设注射机使用的注射压力为P0=70MPa,则型腔压力P=28MPa。

已知注射机最大锁模力为400 kN,而胀模力为塑件和流道系统在分型面上的投影面积与型腔压力的乘积,即:

F= ?272×28MPa /1000=68.671kN < 400 kN

故满足锁模力的要求。

4.3开模行程的校核

开模行程是指从模具中取出塑件所需要的最小开合距离,用 表示,它必须小于注射机移动模板的最大行程 。在本设计中采用单分型脱模,所以开模行程为:

≥ = + +(5~10)mm

式中, ——注射机的最大行程( );

——所需开模行程 ;

——塑件推出距离(也可作为凸模高度) ;

——包括浇注系统在内的塑件高度 ;

由该模具结构可知: =25mm, =60mm,,所以可得:

= + +(5~10)

=25+60+(5~10)

=75+(5~10)mm<

所以开模行程满足要求。

4.4最大、最小模具行程厚度的校核

根据注射机与注射模具运动之间的关系可知,模具总厚度与注射机模板闭合厚度应满足以下关系:

≤ ≤

而, = +

式中, ——模具闭合后总高度 ;

——注射机允许的最大模具厚度 ;

——注射机允许的最小模具厚度 ;

——注射机在模具厚度方向的调节量(mm);

根据模具结构以及最终所确定的模架,可知模具总高度为260mm。而该注射机的最大、最小模具厚度分别为300mm、170mm,所以该模具的最大、最小模具行程高度满足要求。

从以上对该注射机的校核可以知道,型号为SZ-100/80(卧)的注射机满足该设计的基本要求,所以最终确定该型号的注射机为SZ-100/80。

目 录

前言-------------------------------------------------- 1

1塑件制品的工艺性分析以及工艺性设计---2

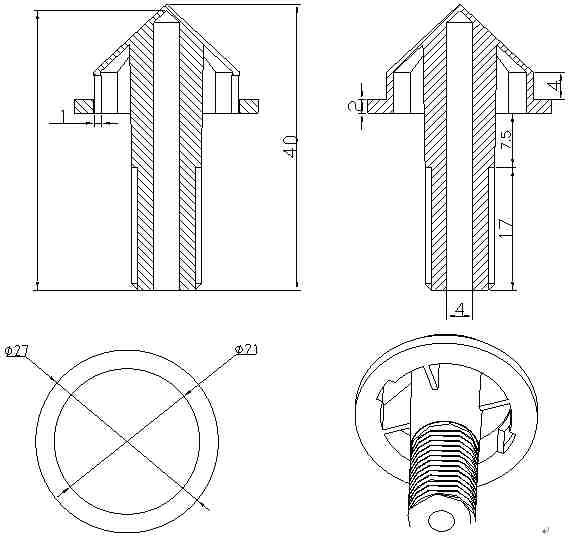

1.1 塑件制品工艺性分析------------------------2

1.2 塑料模工艺条件------------------------------3

1.3 化学和物理特性------------------------------3

1.4 塑件工艺性设计------------------------------3

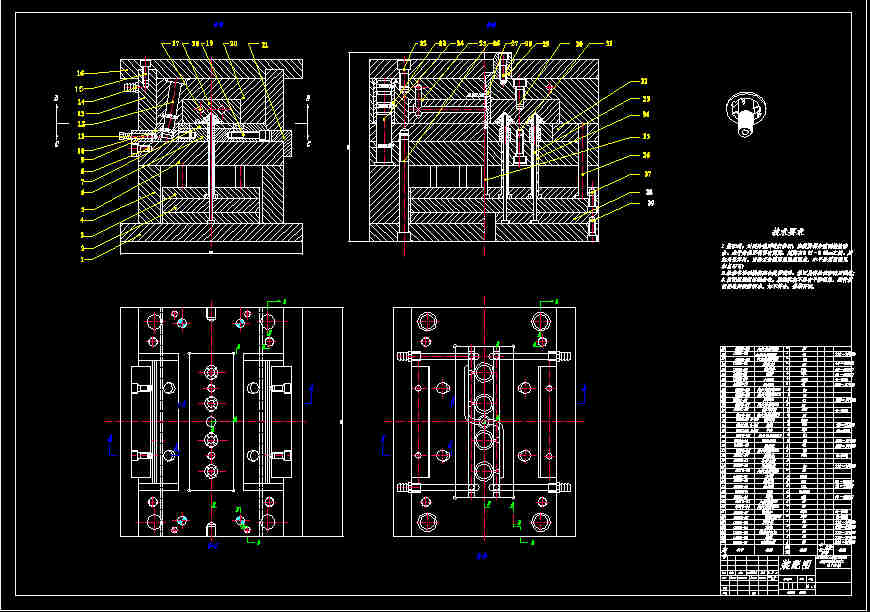

2 分型面结构设计---------------------------------6

3 型腔数量的确定---------------------------------7

3.1 从注塑工艺角度需考虑以下几点----------7

3.2 型腔数量的确定-------------------------------7

4 注射机型号的选择------------------------------9

4.1 注射机型号的选择----------------------------9

4.2 锁摸力的校核----------------------------------9

4.3 开模行程的校核------------------------------10

4.4 模具行程的校核------------------------------10

5 浇注系统的设计--------------------------------12

5.1 主流道设计------------------------------------12

5.2 冷料穴结构设计------------------------------13

5.3 分流道结构设计------------------------------14

5.4 浇口设计---------------------------------------16

5.5 浇注系统整体尺寸的设计------------------20

6 排气系统的设计--------------------------------21

7 导向、推出及复位机构的设计--------------23

7.1 导向机构的设计------------------------------23

7.2 推出机构的设计------------------------------25

7.3 复位机构设计---------------------------------27

8 侧向分型与抽芯机构的设计-----------------29

8.1 侧向分型与抽芯机构的分类---------------29

8.2 抽芯力的计算---------------------------------29

9 冷却系统-----------------------------------------31

9.1 冷却回路的布置------------------------------31

9.2 冷却水道的计算------------------------------31

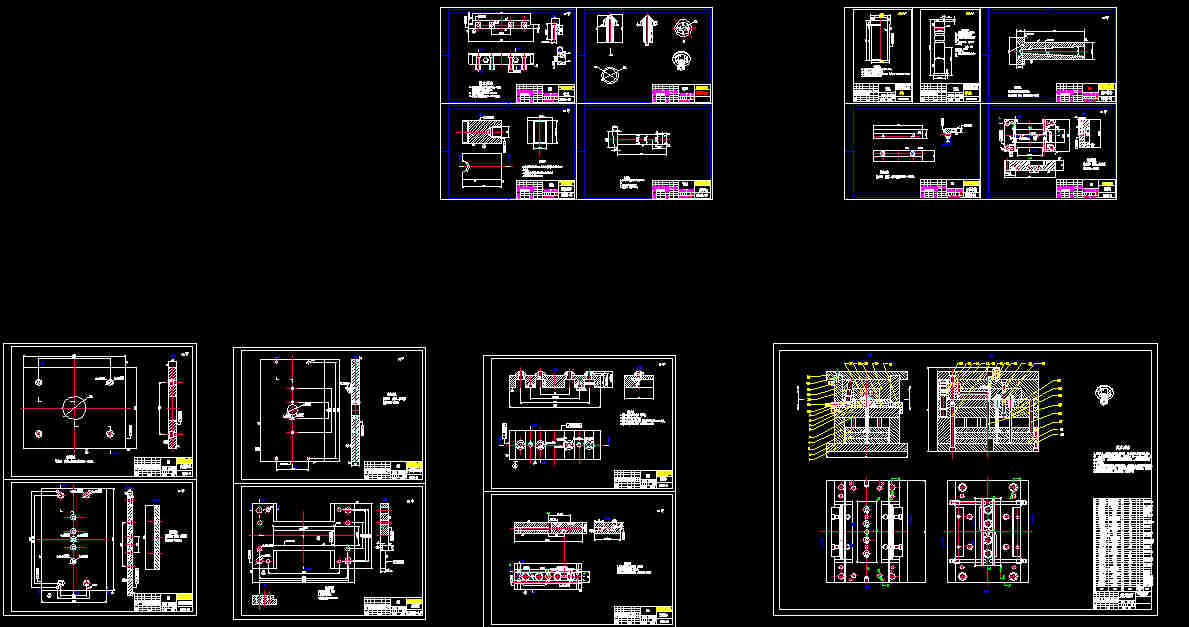

10 成型零部件设计-------------------------------35

10.1 脱模斜度------------------------------------- 35

10.2 定模仁的机构设计------------------------- 35

10.3 动模仁的机构设计------------------------- 37

10.4 螺纹型环的设计---------------------------- 40

10.5 小型芯尺寸的计算------------------------- 41

11 型腔壁厚和底板厚度设计-------------------43

11.1 型腔壁厚尺寸计算------------------------- 43

11.2 型腔底板厚度计算------------------------- 44

12 模具动作过程--------------------------------- 46

13 模具的试模与修复--------------------------- 48

13.1 注射机选定----------------------------------48

13.2 试魔用注塑料-------------------------------48

13.3 试模工艺-------------------------------------48

13.4 试模-------------------------------------------48

13.5 修模-------------------------------------------48

14 典型零件的制造工艺------------------------49

15 典型零件的制造工艺------------------------50

参考文献------------------------------------------- 51

致谢词------------------------------------------52