选题的背景和目的

线材生产的特点是轧制断面小,长度长。要求尺寸精度高及表面质量好。例如:在横列式轧机上生产的直径6.5,其钢坯断面33。其件长度为463。这样,轧件表面面积大,散热快,温降达200℃左右。

随着盘重增加,金属收得快而多,纯轧制时间增加会通条轧件尺寸波动大。机械性能差异大。给调整工作带来困难。往往头尾尺寸有耳子。另外,线材断面最小,总延伸系数也最大。所以,线材轧制次数也最多,温降也最大。为了节约能耗,提高产品质量,提高生产率,迫切需要钢坯一次成材。一般线材轧机分为:粗轧,中轧,精轧三个机组。所以,线材车间的轧机最多,为了保证终轧温度,在断面小,道次多的情况下,只有高速发展才可能解决温降大的矛盾。另外,轧机也极易冲击轧机的机会增加。所以,线材生产安全问题是提到特别位置上。温降大还带来对孔型和导位装置磨损快,损坏也快。所以,线材生产由横列式发展到连续式,而且向连续化,高速化,自动化和高精度化发展。相应出现了高速粗线材轧机,这些轧机不仅精度高,而且轧制速度快。在加上轧后控制冷却,使线材满足国民经济建设快速发展的线材需求量。因此,线材生产的线速度是衡量线材生产技术水平的主要标志之一。随着使原料加热,轧制和精整等工序都出现了新技术以满足高速轧制要求,生产出高质量的线材产品。

线材的用途很广,在国民经济各个部门中,线材占有重要地位。有的线材轧制后可直接使用,主要作钢筋混凝土的配筋,有的则作为再加工原料,经过再加工后再使用,如:经过拔丝成各种钢丝,在捻成钢丝绳或编织钢丝网,冷段 ,热锻铆钉,螺栓,冷锻和液压螺钉,以及经过各种切削加工机械零件和工具。除了用途很广泛以外,而且用量也很大。

据有关资料统计,各国线材产量占全部热轧总量的5.3~15.3﹪。近年来,要求对线材性能及表面质量越来越高。要求对线材化学成分,机械性能,晶粒组织及晶粒粒度都做检验,符合标准方可出厂。所以,对线材的要求决定了新轧机及其新技术的飞速发展。

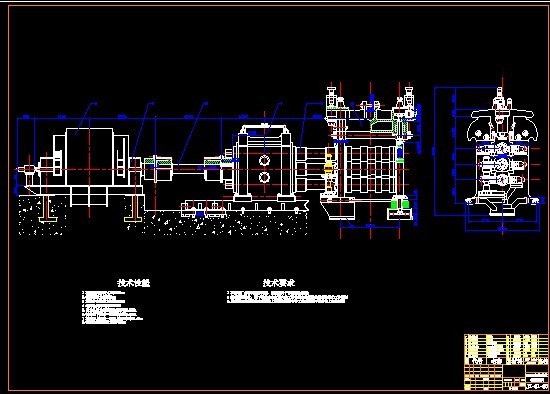

选题的目的对线材粗轧机组部分进行改进设计,分为三道次可逆轧制,四道次连续轧制,进入中轧进一步轧制。这样,粗轧部分的温降可以降低。连轧部分采用二辊轧机投资少,二辊轧机调整容易,轧件较短时,采用三道可逆轧制,机组短,占地面积小。第一架是开坯轧机,相当于中等型钢轧制,采用500轧机大压下量,使温降少。因此,选择500开坯线材轧机设计,设计时采用一些新技术使轧材调整方便,精度提高,坯料满足以后轧制需要。

1.2 线材轧机在国内外的发展趋势

1.2.1 线材车间的轧机布置形式

线材车间的轧机布置形式有三种:横列式,复二重式(半连续式),连续式。随着线材生产的发展,轧制方法逐步由横列式向连续式发展。粗轧孔型系统采用平箱-立箱,六角-方型,菱-方型,椭圆-方型等几种孔型方案。但是,所选孔型系统应满足粗轧要求:第一,与粗轧的平均延伸系数相适应;第二,便于来料要入;第三,粗轧后劈头不太严重;第四,粗轧后轧制形状不太正确。由于箱形孔型是有变形均匀劈头小,咬入稳定等优点。所以,粗轧中前几道都采用平箱-立箱孔型。

1.2.2 多线轧制在生产中的大规模应用

在多线轧制中,中轧机与精轧机间设有自动活套。而且,粗,中轧机采用多线轧制,在高速无扭粗轧机上是单线轧制。这样中轧轧机和精轧机之间各线可以出现不同程度的延伸差。因此,在精轧机前设有立活套和侧活套,用形成活套方法来补偿这些差别。这是高速线材轧机的布置特点之一。

1.2.3 采用恒微张力轧制的好处

在高速无扭线材轧机之间采用恒微张力轧制,即保证微拉力与微堆相结合来消除推钢严重影响线材断面尺寸的问题。如果拉钢严重,设备负荷增加。对设备的薄弱环节如轧辊,减速箱,轴承的拉坯特别严重,增加设备故障,轧机作业率下降。因此,减少连轧机中拉钢是线材生产的工程技术人员,调整工的努力方向,也是线材轧机水平的重要标志之一。

1.2.4 适当提高机架刚度

为提高轧制的精度,降低机架的变形,提高传动系统的刚度。一般采用短线轧机,取消机架,上,下轴承座用二个大螺栓连接,消除传递的应力线,提高了轧制强度。

1.2.5 提高轧辊的耐磨性

轧辊材料采用碳化钨,耐磨性好,孔型形状不易变化,使产品比仅有较高的精度,而且表面质量好。同时,轧槽寿命好,每个轧辊重磨次数10~14次,有的达30次。每次重磨量为0.5,每磨一次平均可轧10000以上。轧辊平均寿命达20000~25000线材,由于碳化钨很贵,采用合金刚轧辊进行热喷涂,提高表面耐磨性,降低重磨次数。

1.2.6 现代化线材车间的发展

现代化车间都采用无扭精轧机组,头行高速无扭线材轧制,使线材生产向优质,高生产率,低消耗方向发展。高速无扭线材精轧机大都采用单线轧制和轧后控冷,并且在加热,轧制,精整方面都采用新的技术。高速无扭精轧机有:框架式45°无扭精轧机,45°悬臂式高速无扭粗轧机(莫根式精轧机)和Y型轧机等等。

1、框架式45°无扭精轧机(施罗曼式)

机架为闭口框架式,采用双支撑滚动轴承。其传动轴与地面成45°,各对轧辊相互成90°,传动箱与轧辊轴承上可伸缩的带安全销万向接轴相连。这种轧机的特点是:

(1)相邻的机架交错90°,但是轧制线不变,头尾无扭轧制。

(2)传动系统中减少接轴与联接轴,降低了传动件之间的振动,提高产品尺寸精度(一般能达到)。

(3)单线轧制轧辊弹跳稳定。因为事故停轧时,不受相邻轧制线的影响。

(4)成品线速度等达到50,生产率很高。

除了以上特点外,它的主要缺点是延伸力不好,而且部分构件制造困难,不方便维修,投资也很大。

目 录

1绪论…1

1.1选题的背景和目的…1

1.2线材轧机在国内外的发展趋势2

1.2.1线材车间的轧机布置形式…2

1.2.2多线轧制在生产中的大规模应用2

1.2.3采用恒微张力轧制的好处…2

1.2.4适当提高机架刚度3

1.2.5提高轧辊耐磨性…3

1.2.6现代化线材车间的发展3

1.3开坯线材轧机研究的主要内容和方法…5

1.3.1线材生产车间的平面布置…5

1.3.2粗轧机的作用5

1.3.3线材车间的生产工艺(流程)…6

1.3.4开坯线材轧机的研究方法和方向6

2方案的选择和评述…7

2.1方案的选择7

2.2开坯机的生产特点…7

2.3方案的选择和评述…8

2.3.1主传动的设计方案8

2.3.2轧辊调整装置的确定…8

2.3.3轧辊平衡装置的确定…9

2.3.4机架形式的确定.10

3主电机容量的选择..12

3.1轧制力的计算.12

3.1.1轧辊主要尺寸的确定.12

3.1.2孔型的布置.12

3.1.3轧制力的计算….13

3.2电机轴上力矩的计算….15

3.3主电机选择….16

4主要零件的强度计算…..17

4.1轧辊的强度计算….17

4.2机架的强度计算….19

4.3轧辊轴承的计算….25

4.4齿轮座的计算.25

4.5梅花轴头的计算….30

5关于H型架的改进方案.31

6设备的可靠性及经济分析…..33

7润滑方法的选择…..34

7.1轧辊轴承的润滑….34

7.2人字齿轮及支承轴承的润滑.34

7.3轧辊的冷却….34

8试车方法和对控制系统的要求….35

8.1试车要求35

8.2维护规程35

结论…36

致谢…37

参考文献…38

附录A39

附录B43

H型架.dwg

U型架.dwg

齿轮1.dwg

机架.dwg

机架盖.dwg

总装配图.dwg

目录.doc

设计说明书.doc

线材轧机设计指导书.doc