本课题主要是针对锻模模膛的设计,首先根据对后桥主动锥齿轮的结构形状及尺寸的分析确定工艺过程然后进行工艺分析,通过计算,合理选择,确定合理方案。

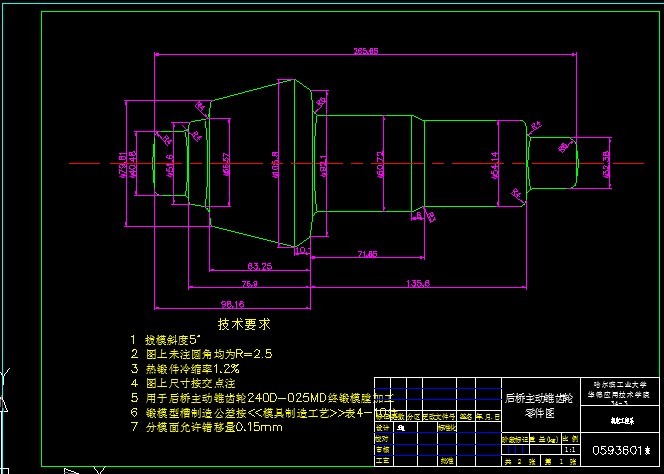

设计模具的一般程序包括:根据零件图绘制锻件图,根据锻件图绘制热锻件图。通过热锻件图确定模具终锻模膛,模具类型及结构形式的确定,模具的选择,设计,计算,绘制模具总装图,零件图等。

通过本次设计了解锻件制造过程中模锻工步的基本设计思路和验证方法,通过对后桥主动锥齿轮锻件成形模具设计使我们对锻造工艺的理论知识加以巩固和总结并将所学知识运用到实际中去进一步明确锻造工艺的设计方法和程序。从而加深理论知识的学习,增强设计能力及掌握解决实际问题的方法,通过查阅参考资料锻炼查阅文献的能力,通过绘图设计提高运用工程语言能力及绘图设计能力。

关键词: 锻件 热锻件 锻压 工艺

模具制造在国民经济中的重要地位

目前,我国经济仍处于高速发展阶段,国际上经济全球化发展趋势日趋明显,这为我国模具工业高速发展提供了良好的条件和机遇。一方面,国内模具市场将继续高速发展,另一方面,模具制造也逐渐向我国转移以及跨国集团到我国进行模具采购趋向也十分明显。因此,放眼未来,国际、国内的模具市场总体发展趋势前景看好,预计中国模具将在良好的市场环境下得到高速发展,我国不但会成为模具大国,而且一定逐步向模具制造强国的行列迈进。“十一五”期间,中国模具工业水平不仅在量和质的方面有很大提高,而且行业结构、产品水平、开发创新能力、企业的体制与机制以及技术进步的方面也会取得较大发展。 模具技术集合了机械、电子、化学、光学、材料、计算机、精密监测和信息网络等诸多学科,是一个综合性多学科的系统工程。模具技术的发展趋势主要是模具产品向着更大型、更精密、更复杂及更经济的方向发展,模具产品的技术含量不断提高,模具制造周期不断缩短,模具生产朝着信息化、无图化、精细化、自动化的方向发展,模具企业向着技术集成化、设备精良化、产批品牌化、管理信息化、经营国际化的方向发展。我国模具行业今后仍需提高的共性技术有:

(1)建立在CAD/CAE平台上的先进模具设计技术,提高模具设计的现代化、信息化、智能化、标准化水平。

(2)建立在CAM/CAPP基础上的先进模具加工技术与先进制造技术相结合,提高模具加工的自动化水平与生产效率。

(3)模具生产企业的信息化管理技术。例如PDM(产品数据管理)、ERP(企业资源管理)、MIS(模具制造管理信息系统)及INTERMET平台等信息网络技术的应用、推广及发展。

(4)高速、高精、复合模具加工技术的研究与应用。例如超精冲压模具制造技术、精密塑料和压铸模具制造技术等。

(5)提高模具生产效率、降低成本和缩短模具生产周期的各种快速经济模具制造技术。

(6)先进制造技术的应用。例如热流道技术、气辅技术、虚拟技术、纳米技术、高速扫描技术、逆向工程、并行工程等技术在模具研究、开发、加工过程中的应用。

(7)原材料在模具中成形的仿真技术。

(8)先进的模具加工和专有设备的研究与开发。

(9)模具及模具标准件、重要辅件的标准化技术。

(10)模具及其制品的检测技术。

(11)优质、新型模具材料的研究与开发及其正确应用。

(12)模具生产企业的现代化管理技术。

随着国民经济总量和工业产品技术的不断发展,各行各业对模具的需求量越来越大,技术要求也越来越高。虽然模具种类繁多,但其发展重点应该是既能满足大量需要,又有较高技术含量,特别是目前国内尚不能自给,需大量进口的模具和能代表发展方向的大型、精密、复杂、长寿命模具。模具标准件的种类、数量、水平、生产集中度等对整个模具行业的发展有重大影响。因此,一些重要的模具标准件也必须重点发展,而且其发展速度应快于模具的发展速度,这样才能不断提高我国模具标准化水平,从而提高模具质量,缩短模具生产周期,降低成本。由于我国的模具产品在国际市场上占有较大的价格优势,因此对于出口前景好的模具产品也应作为重点来发展。根据上述需要量大、技术含量高、代表发展方向、出口前景好的原则选择重点发展产品,而且所选产品必须目前已有一定技术基础,属于有条件、有可能发展起来的产品。

1.5本章研究的主要内容

模具的意义,模具加工制造技术及发展情况和趋势;

国内外模具工业的发展情况;

模具制造在国民经济中的重要地位。

第2章 锻件图的制订

锻件图是根据提供的零件图来制定的。

设计锻件时应考虑到零件图加工中对锻件提出的特殊要求(超出锻造工艺制订的要求)考虑真加工基准尺寸精度、表面要求等,制定锻件图是必须要作下列几项工作。

(1)确定分模的位置及分模线的形状(确定锻件类型)。

(2)确定加工余量和公差。

(3)决定拔模斜度。

(4)决定内外尺寸过渡圆角。

(5)决定连皮的形式和尺寸(透孔还是盲孔)。

(6)锻件的技术要求。

(7)其他一些专门问题(结合工艺及模具设计)。

分模线的选择

分模线基本要求:保证锻件能从模膛内自由取出,锻件侧面不得有内凹形状并有一定出模斜度。

(1)分模的位置应使模腔的深度最小,而宽度最大。宽而浅的模膛是以镦粗方式充填型腔,窄而深的是以压入方式填满型腔,压入法比较困难些。

(2)为了避免发生错模,分模时应使终锻模的形面上、下模一样,更要避免放在端部。

(3)为了便于模子的制造,分模面尽量是平面。

确定机加工余量及锻件公差

关于锻件图的余量和公差的选取要根据图标“GB12362-90钢质锻件公差及机械加工余量”规定执行。

本标准适用范围

①模锻锤、热模锻压力机、螺旋压力机和平锻机等锻压设备生产的结构钢锻件。

②适于重量小于250kg,最大长度小于2500mm的锻件。

公差分级

分普通级和精密级

普通级--适用于模锻工艺能达到要求的锻件(表1)

精密级--适用于较高技术要求,但需要采用附加工艺才能达到(无氧化加热、特种润滑剂、毛坯表面处理、模具加工、精度提高2级以上气体保护等措施)因此,一般不采用。机械加工余量只采用一级(表15、16)

加工余量的确定

1)估算锻件重量mg=6kg

①根据零件尺寸,估计确定单边加工余量(估算锻件重量时取单边余量)水平尺寸较大者单边余量2.5-4mm。水平尺寸较小者单边余量1.5-2.5mm(先估算锻件重,根据零件重量、尺寸来确定加工余量)。

②按估计的余量绘制出锻件图。

③确定锻件重量(用计算机算出)。

2)计算锻件的复杂系数S

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1模具的意义 1

1.2模具加工制造技术及发展情况和趋势 1

1.2.1模具产品发展将大型化、精密化 2

1.2.2多功能复合模具将进一步发展 2

1.2.3热流道模具在塑料模具中的比重将逐步提高 3

1.3国内外模具工业的发展情况 3

1.4模具制造在国民经济中的重要地位 4

1.5本章研究的主要内容 6

第2章 锻件图的制订 7

2.1 分模线的选择 7

2.2 确定机加工余量及锻件公差 7

2.2.1 本标准适用范围 7

2.2.2 公差分级 7

2.2.3 加工余量的确定 8

2.2.4 公差的确定 10

2.3 锻件斜度及圆角半径 12

2.3.1 模锻斜度-为使锻件从模膛取出而模壁的斜度 12

2.3.2 圆角半径 13

2.4 锻后热处理 13

2.4.1 锻件热处理的目的 14

2.4.2 打硬度处的选定原则 14

2.4.3 通过打硬度测量可以达到下列几个目的 14

2.5 本章小结 14

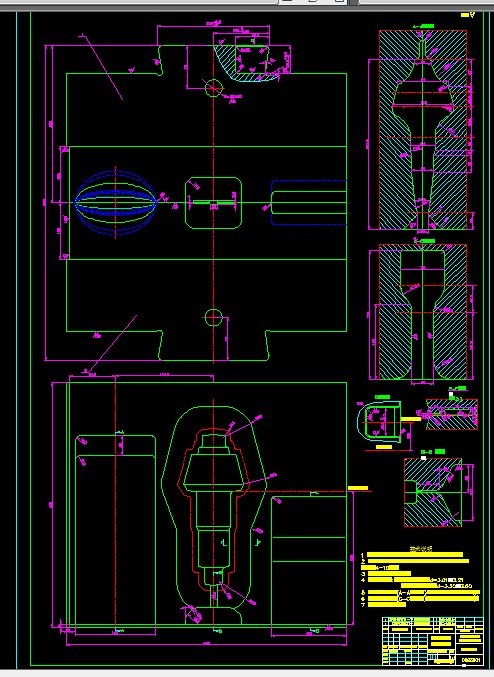

第3章 模具设计 15

3.1 锻造设备的选择 15

3.1.1 求锻件分模面上的投影面积(热锻件)F分 15

3.1.2 锻件周边长度L周 16

3.2 锻锤吨位的选择 16

3.2.1 飞边桥高度尺寸的确定h飞 16

3.2.2 飞边槽截面积F飞槽 17

3.2.3 变形总面积F总 17

3.3 模锻工步的选择 18

3.3.1 绘制热锻件图 18

3.3.2 锻件的计算毛坯 18

3.4 拔长模膛设计计算和坯料的确定 21

3.4.1 坯料尺寸、规格 21

3.4.2 拔长模膛的设计 22

3.5 闭式滚锻模膛的设计 25

3.5.1 绘制计算毛坯图 25

3.5.2 滚锻模膛设计 26

3.5.3 闭式滚锻模膛主要参数的确定 29

3.6 终锻模膛的设计 31

3.6.1 终锻模膛在锻模中的摆放位置 32

3.6.2 钳口的选定 32

3.7 模膛结构及模块标准 33

3.7.1 模膛的结构 33

3.7.2 标准模块 34

3.7.3 燕尾和键槽尺寸的设计 34

3.8 本章小结 36

第4章 制造锻件的工艺流程 37

第5章 锻模加工工艺 40

结论 41

致谢 42

参考文献 43