论文36页,16000余字,CAD图纸8张

基于三维的柴油机气缸体三面钻削组合机床总体及左主轴箱设计

摘 要:本科题来源:盐城市江淮动力集团的ZH1105W柴油机。柴油机气缸体是需要大量生产的零件,为了提高加工精度和生产效率,需要设计一种组合机床来改善柴油机气缸体的加工情况。本课题设计的组合机床是针对ZH1105W柴油机气缸体钻左侧面(即水箱面)上11个孔,钻右侧面(即油底壳面)上21个孔,钻后盖板(缸尾)钻11个孔,共计43个孔同时加工。

本次设计主要包括两部分:组合机床总体设计和左主轴箱的设计。总体设计包括机床配置型式的确定、结构方案的选择以及“三图一卡”的绘制。部件设计包括绘制左主轴箱设计原始依据图、确定主轴和齿轮、完成动力计算、设计传动系统、绘制多轴箱装配图和零件补充加工图。机床采用卧式单工位三面加工的方案,加工和装配工艺性好,零件装夹方便。采用液压滑台实现刀具进给,借助导套引导刀具实现精度和稳定的加工。主轴采用标准主轴,刀具选用复合麻花钻,使得工序集中。

关键词:组合机床;柴油机气缸体; 左主轴箱

The Overall and Left Headstock Design of Three Plane Drilling Combined Machine Based on 3D for Diesel Engine Cylinder Block

Abstract: The subject comes from Jiangdong Dynamic Group, Yancheng. The diesel engine cylinder block is a product which needs mass production. In order to prove the disposition and the production efficiency, need to design a high effective modular machine tool to improve the production of the diesel engine cylinder block. The combined machine is designed for drilling 11 holes on the left side of the ZH1105W diesel engine cylinder block , 21 holes on the right side and 11 holes on the back plate . This means that processing a total of 43 holes at the same time.

This topic is includes the arranging of the modular machine tool, the choosing of the structure plan and the completing of “three drawings and one card”. The left spindle box design includes drawing the primitive basic chart for the gear box, determining the spindle and the gears, completing the power computation, designing the transmission system, drawing assembly drawing of the gear box and the supplementary processing charts of its parts. Machine tool takes the horizontal-type with single-position and three processing plan with the good technologic capability of processing and assemble. And it is convenient for parts to put into the clamp. The design uses the hydraulic pressure sliding table to realize the replenishment of cutting tool, and by the guide sleeves insures the processing precision and the stable machining. In order to the working procedure to be centralized, the main spindles use the standard ones and the cutting tools are the compound twist drills.

Key words: Combination machine; Diesel engine cylinder block; Left headstock

目 录

1 前言…………………………………………………………………………………… 2

2 组合机床总体设计…………………………………………………………………… 4

2.1 总体方案论证……………………………………………………………………… 4

2.1.1 被加工零件的特点……………………………………………………………… 4

2.1.2 工艺路线的确立………………………………………………………………… 4

2.1.3 机床配置型式的选择…………………………………………………………… 4

2.1.4 定位基准的选择………………………………………………………………… 4

2.2 确定切削用量及选择刀具………………………………………………………… 5

2.2.1 选择切削用量﹑计算切削力﹑切削扭矩及切削功率………………………… 5

2.2.2 验证刀具耐用度………………………………………………………………… 8

2.2.3 选择刀具结构…………………………………………………………………… 8

2.2.4 导向结构的选择………………………………………………………………… 8

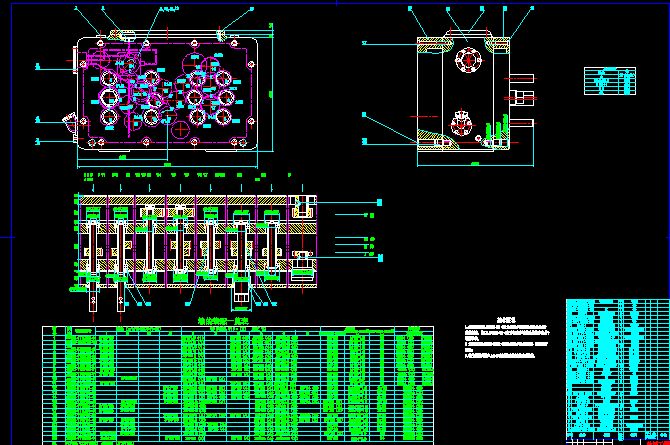

2.3 组合机床总体设计………………………………………………………………… 9

2.3.1 被加工零件工序图……………………………………………………………… 9

2.3.2 加工示意图……………………………………………………………………… 9

2.3.3 机床联系尺寸图………………………………………………………………… 10

2.3.4 机床生产率计算卡……………………………………………………………… 13

3 组合机床左主轴箱设计……………………………………………………………… 16

3.1 绘制左主轴箱原始依据图………………………………………………………… 16

3.2 主轴结构型式的选择及动力计算………………………………………………… 16

3.2.1 主轴结构型式的选择…………………………………………………………… 16

3.2.2 主轴直径和齿轮模数的初步确定……………………………………………… 16

3.2.3 主轴箱动力计算………………………………………………………………… 16

3.3 主轴箱传动系统的设计与计算…………………………………………………… 17

3.3.1 计算驱动轴﹑主轴的坐标尺寸………………………………………………… 17

3.3.2 拟定主轴箱传动路线…………………………………………………………… 17

3.3.3 传动轴的位置和转速及齿轮齿数……………………………………………… 18

3.4 主轴箱坐标计算及绘制干涉检查图……………………………………………… 22

3.4.1 计算传动轴坐标………………………………………………………………… 22

3.4.2 干涉检查图……………………………………………………………………… 24

3.5 轴、齿轮校核计算………………………………………………………………… 24

3.5.1 轴的校核计算…………………………………………………………………… 24

3.5.2 齿轮的校核……………………………………………………………………… 24

4 三维建模……………………………………………………………………………… 28

4.1 系统开发环境与模块划分………………………………………………………… 28

4.2 三维建模方式……………………………………………………………………… 28

1 前言

本次设计的课题是基于三维的柴油机气缸体三面钻削组合机床总体及左主轴箱设计。该课题来源于盐城市江动集团。本设计主要针对原有的机体左、右、后三个面上43个孔多工序加工、生产率低、位置精度误差大的问题而设计的,从而保证孔的位置精度、提高生产效率,降低工人劳动强度。本人的设计分工是总体设计和左主轴箱的设计,右主轴箱和夹具部分的设计由同组其他同学担任。在设计组合机床过程中,组合机床左主轴箱的设计是整个组合机床设计工作的重要部分之一。虽然主轴箱零件的标准化程度高,使设计工作量有所减少,设计周期大为缩短,但在主轴箱设计过程中,在保证加工精度的前提下,如何综合考虑生产率、经济性和劳动条件等因素,还有一定的难度。

组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效的专用机床。组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方法,生产效率比通用机床高几倍至几十倍。由于通用部件已标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用来组成自动生产线。正如文献中所说,组合机床对多孔钻削加工具有较大的优势,它按孔的坐标分布位置实行一次加工,保证了孔的坐标位置尺寸精度。这也是本次设计的目的所在,设计这台组合机床,就是为了在保证加工精度的基础上,提高生产效率。

组合机床的设计,目前基本上有两种方式:其一,是根据具体加工对象的特征进行专门设计,这是当前最普遍的做法。其二,随着组合机床在我国机械行业的广泛使用,广大工人和技术人员总结出生产和使用组合机床的经验,发现组合机床不仅在其组成部件方面有共性,可设计成通用部件,而且一些行业在完成一定工艺范围内的组合机床是极其相似的,有可能设计为通用机床,这种机床称为“专用组合机床”。这种组合机床不需要每次按具体加工对象进行专门设计和生产,而是设计成通用品种,组织成批生产,然后按被加工零件的具体需要,配以简单的夹具及刀具,即可组成加工一定对象的高效率设备。

总之,组合机床一般用于加工箱体类或特殊形式的零件。加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削端面、切削平面、切削内外螺纹以及加工圆和端面等。二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。

本说明书阐述了总体设计和左主轴箱设计的过程。在第2章中着重介绍了组合机床的总体设计。在总体设计中,首先是被加工零件的工艺分析,然后是总体方案的论证,在比较了许多方案之后,结合本道工序加工的特点最终选择卧式双面的机床配置型式。再结合本道工序的特点选择刀具。根据选择的切削用量,计算刀具的切削力、切削扭矩、切削功率等,再确定刀具的大小和型式。在确定这些设计计算后,然后是绘制组合机床的“三图一卡”—被加工零件工序图、加工示意图、机床总图和生产率计算卡。在第3章中,主要介绍了左主轴箱的设计。左主轴箱的设计是组合机床设计中的一个重要的组成部分。左主轴箱设计时,首先确定绘制左主轴箱设计原始依据图,接着对主轴结构型式选择和动力的计算,然后对主轴箱传动系统进行设计与计算,在对左主轴箱中的传动轴直径和传动轴在箱体中的位置进行计算,最后对轴和齿轮的强度进行校核,绘制出主轴箱中传动轴坐标检查图。

2 组合机床总体设计

组合机床是按高度集中工序原则,针对被加工零件的特点及工艺要求设计的一种高效率专用机床。

2.1 总体方案论证

2.1.1被加工零件特点

该加工零件为气缸体。材料是HT250,硬度:190~240HBS,在本工序之前各主要表面、销孔已加工完毕。

2.1.2 工艺路线的确立

本道工序:钻左面、右面、后面的孔,由本设备“ZH1105W 单工位专用钻床”来完成,因此,本设备的主要功能是完成气缸体左、右、后三个面上一共43个孔的加工。具体加工内容及加工精度是:

a) 左面21个孔:钻削4×φ13深16的孔,表面粗糙度12.5,各孔位置度公差为φ0.02mm;并钻削16×φ6.7深17的孔和1×φ6.8深66的孔。

b) 右面11个孔:钻削5×φ6.7孔,表面粗糙度12.5,各孔位置度公差为φ0.03mm;并钻削4×φ8.5、钻1×φ6.7和1×φ10.5的孔,表面粗糙度12.5,各孔位置度公差为φ0.03mm。

c)后面11个孔:钻削2×φ8.5孔,表面粗糙度12.5,各孔位置度公差为φ0.03mm;并钻削8×φ6.7和1×φ7的孔,表面粗糙度12.5,各孔位置度公差为φ0.03mm。

本次设计技术要求:

a) 机床应能满足加工要求,保证加工精度;

b) 机床应运转平稳,工作可靠,结构简单,装卸方便,便于维修、调整;

c) 机床尽可能用通用件(中间底座可自行设计),以便降低制造成本;

d) 机床各动力部件用电气控制。

2.1.3 机床配置型式的选择

机床的配置型式主要有卧式和立式两种。卧式组合机床床身由滑座、侧底座及中间底座组合而成。其优点是加工和装配工艺性好,无漏油现象;同时,安装、调试与运输也都比较方便;而且,机床重心较低,有利于减小振动。其缺点是削弱了床身的刚性,占地面积大。立式组合机床床身由滑座、立柱及立柱底座组成。其优点是占地面积小,自由度大,操作方便。其缺点是机床重心高,振动大。

2.1.4 定位基准的选择

组合机床是针对某种零件或零件某道工序设计的。正确选择定位基准,是确保加工精度的重要条件,同时也有利于实现最大限度的集中工序。一般常采用一面两孔定位和三面定位。本机床加工时采用的定位方式是一面两销定位,以左端面为定位基准面,限制三个自由度;一个圆锥销限制两个自由度;再用一个菱形销限制剩下的一个自由度。

2.2 确定切削用量及选择刀具

2.2.1 选择切削用量,计算切削力、切削扭矩及切削功率

对于43个被加工孔,采用查表法选择切削用量,从[1]第130页表6-11中

、

、